インサート成形は、あらかじめ成形された部品(インサート)を溶融プラスチックで包み込み、一体化した部品を作る、汎用性が高く効率的な製造プロセスです。 この技術は、様々な産業において複雑で高性能な部品の製造に広く使用されており、従来の製造方法と比較して多くの利点がある。

インサート成形とは?

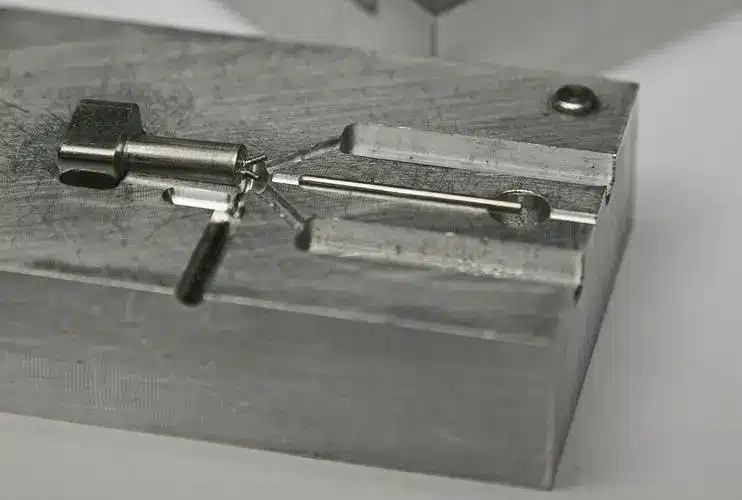

インサート成形は特殊な射出成形プロセスで、プラスチック射出工程が始まる前に、あらかじめ作られたインサート(通常は金属やその他の材料)が金型キャビティに配置されます。インサートが正しく配置されると、溶融プラスチックが金型内に射出され、インサートを包み込み、一体化した部品が形成されます。この工程により、複数の材料を一つの部品に組み合わせることができ、最終製品の機能性と耐久性が向上する。

インサート成形の利点

- 部品の強度と耐久性の向上

- 金属などの強靭で硬い素材と、柔軟で軽量なプラスチックの統合を可能にします。この組み合わせにより、強度と軽量の両方を兼ね備えた部品ができ、高い構造的完全性と耐久性を必要とする用途に最適です。

- 製品機能の向上

- 成形部品にインサートを組み込むことで、メーカーは製品の機能性を高めることができます。例えば、金属インサートは、導電性、耐熱性、機械的性能の向上をもたらし、要求の厳しい用途に適した部品にすることができます。

- 組み立てコストの削減

- 成形工程でインサートが封入されるため、追加の組み立て工程が不要になります。これにより、人件費が削減され、組み立てミスのリスクが最小限に抑えられるため、より効率的な生産とコスト削減につながります。

- デザインの柔軟性

- インサート成形プロセスは、複雑な形状や複雑な部品設計を可能にし、設計の柔軟性を提供します。この柔軟性により、メーカーは特定の性能や美観の要件を満たす部品を製造することができます。

- 美観の向上

- 異なる素材をシームレスに統合し、目に見えるファスナーや継ぎ目をなくすことで、部品の外観を向上させることができます。その結果、よりクリーンでプロフェッショナルな最終製品が生まれます。

産業への応用

インサート成形は、さまざまな産業でさまざまな製品の製造に使用されている:

- 自動車産業

- ギア、ハウジング、内装トリム部品などの自動車部品の製造に使用される。金属とプラスチックの組み合わせは、これらの厳しい用途に必要な強度と耐久性を提供します。

- エレクトロニクス産業

- エレクトロニクス業界では、精密な位置合わせと導電性が要求されるコネクター、スイッチ、その他の部品の製造にインサート成形が使用されています。金属インサートは電流に必要な経路を提供し、プラスチック封止は絶縁と保護を提供します。

- 医療機器

- 医療機器メーカーは、手術器具、注射針ハブ、埋め込み型機器などの部品を製造している。この工程では、生体適合性のある材料を統合することができるため、医療機器の安全性と機能性が保証される。

- 消費者製品

- インサート成形は、キッチン用品、電動工具、スポーツ用品など、さまざまな消費者向け製品の製造にも採用されている。この技術により、消費者の期待に応える耐久性があり、美観に優れた製品を作ることができる。

- 航空宇宙産業

- 航空宇宙産業は、航空機や宇宙船に使用される軽量で強靭な部品の生産を通じて、インサート成形の恩恵を受けている。異なる材料を組み合わせることができるため、部品は過酷な条件にも耐え、厳しい性能基準を満たすことができます。

まとめ

インサート成形は、部品強度の向上、機能性の改善、組立コストの削減、設計の柔軟性など、数多くのメリットをもたらす強力な製造技術です。その用途は様々な業界に及び、高品質で耐久性のある機能的な部品を製造するための貴重なプロセスとなっています。

インサート成形技術に関する10のFAQ

1. インサート成形とは何ですか?

インサート成形は、射出成形中にプラスチック部品に部品(金属ピン、センサーなど)を埋め込む。事前に定義されたキャビティにインサートを固定することで、±0.05mmの精度を達成し、組み立て後のエラーを排除します。

2. インサート成形が最も恩恵を受ける産業は?

| 産業 | アプリケーション | 主なメリット |

| 自動車 | センサー、コネクター、ブッシュ | 耐振動性、軽量化 |

| エレクトロニクス | 回路基板、USBハウジング | EMIシールド、コンパクト設計 |

| メディカル | 手術器具ハンドル、IVコンポーネント | 滅菌、人間工学に基づいたグリップ |

3. インサート成形はどのように製造コストを削減するのか?

- 二次組立工程を排除(1部品あたり0.50~1.20ドルの節約)。

- 正確な樹脂フロー制御により、材料の無駄を15~30%削減。

4. インサート成形に最適な材料は?

- プラスチック: PBT(高耐熱性)、LCP(低反り)。

- インサート: 真鍮、ステンレススチール、または成形済みシリコン。

5. 成形中にインサートがずれるのを防ぐには?

- メカニカル・インターロック(アンダーカット、溝)を使用する。

- 金型温度(80~120℃)と射出速度(20~40 cm³/秒)を最適化する。

6. インサート成形は複雑な形状に対応できますか?

BFY Moldのマルチキャビティツールは、マイクロインサート(1mm未満)であっても、0.02mmの位置精度で部品を製造します。

7. インサートの耐久性を確保するために、どのような設計上の配慮が必要ですか?

- 肉厚:インサート周囲1.5~3.0mm。

- 樹脂の選択: 高ストレス領域用ガラス繊維入りナイロン。

8. インサート成形はオーバーモールド成形と比べてどうですか?

| ファクター | インサート成形 | オーバーモールディング |

| サイクルタイム | 20~40秒 | 30~60秒 |

| マテリアル・ボンド | 機械的接着 | 化学融合 |

| コスト | 0.80~2.50ドル/パート | 1.50~4ドル/パート |

9. インサート成形部品にはどのような品質チェックが重要ですか?

- 引張試験: インサートの接着強度を確認する(自動車部品では50N以上)。

- X線検査: 密閉された部品の空洞やずれを検出する。

10. なぜインサート成形にBFY金型を選ぶのか?

- 精度:±0.03mmの公差を保証。

- スピード: 試作は7日、量産は3週間。

- コンプライアンス ISO 9001、IATF 16949、FDA認証プロセス。

BFY金型について

BFY金型では、一流のインサート成形サービスと他の製造ソリューションの広い範囲を提供します。最先端の工場で、射出成形、金型製造、大量生産、オンデマンド生産、CNC加工、ミラースパークなどのサービスを提供しています。品質と精度へのこだわりにより、お客様独自のニーズを満たす優れた製品をお届けします。あなたが複雑な形状、高性能部品、または審美的に美しい製品を必要とするかどうか、BFY金型はあなたのすべての製造ニーズのためのあなたの信頼できるパートナーです。