ディープホールドリリングとは?

深穴加工は、直径よりもかなり深い穴を開けるための加工プロセスである。このプロセスの特徴は、深さと直径の比が10:1以上の穴を開けることができることであるが、100:1という高い比も可能である。 深穴加工は、深穴加工の精度と正確さが重要な産業で不可欠です。 この工程では、希望する深さと品質の穴を開けるために、特殊な穴あけ工具と技術を用いる。

部品製造工程

この加工は、さまざまな業界の幅広い部品に適用できる。このプロセスの恩恵を受ける最も一般的な部品には、以下のようなものがある:

航空宇宙部品:

- 航空機着陸装置

- 油圧システム

- 燃料系統部品

自動車部品:

- クランクシャフト

- カムシャフト

- コンロッド

- トランスミッションシャフト

医療機器

- 手術器具

- インプラント

- 皮下注射針

石油・ガス機器

- ドリルカラー

- ダウンホールツール

- チューブおよびケーシング部品

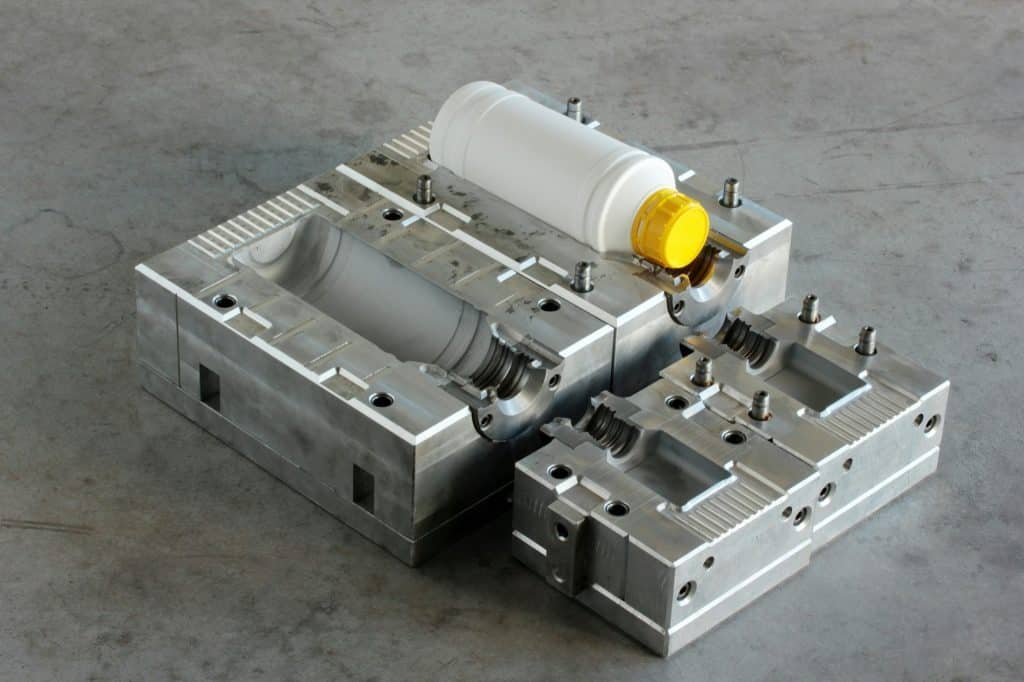

金型部品:

- 金型の冷却チャンネル

- エジェクターピン

- コアピン

産業機械:

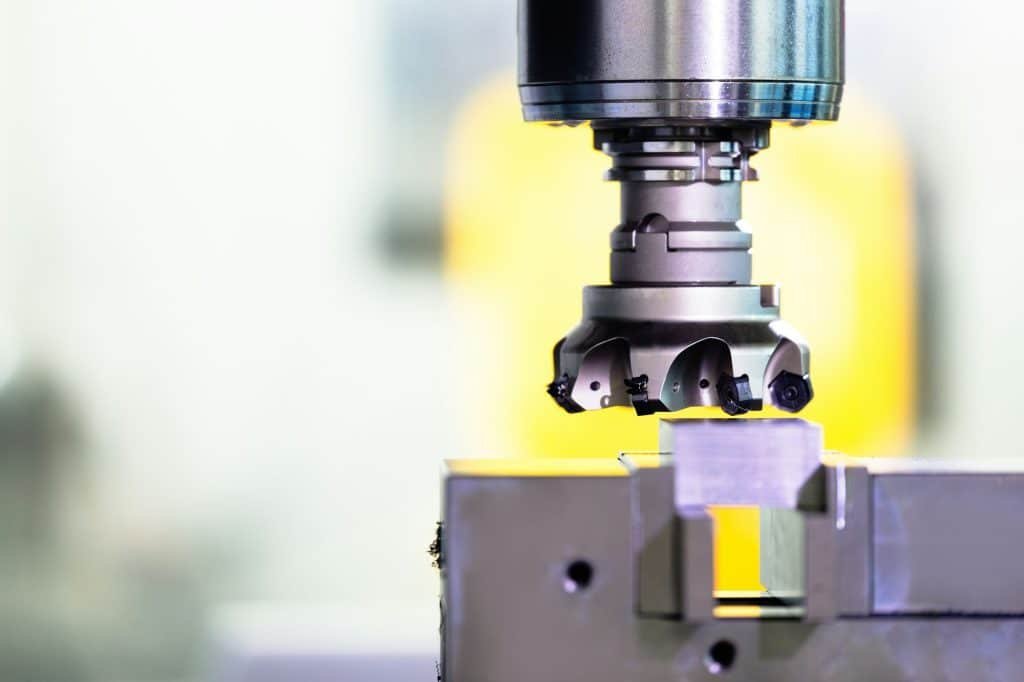

- 工作機械用スピンドル

- 油圧シリンダー

- 空気圧アクチュエーター

深穴掘削の利点

このプロセスにはいくつかの利点があり、特定の用途に適している:

精度と正確さ:

深穴加工は、高い精度と正確さを保証し、公差が厳しく、意図した経路からのずれを最小限に抑えます。これは、正確な仕様とアライメントを必要とする部品にとって極めて重要です。

表面仕上げ:

このプロセスでは、優れた表面仕上げが得られるため、リーマ加工やホーニング加工などの二次加工の必要性が減少します。これは、滑らかな表面が適切に機能するために不可欠な油圧・空圧システムに特に有益です。

効率が良い:

高い材料除去率を可能にし、生産時間を短縮する効率的なプロセスです。特殊な工具と技術により、品質を損なうことなく、より高速な穴あけが可能です。

汎用性がある:

このプロセスは、金属、合金、複合材料を含む様々な材料に適用できる。汎用性があるため、さまざまな材料を必要とする多様な産業に適している。

費用対効果:

複数の機械加工の必要性を最小限に抑え、高品質の仕上げを確保することで、深穴加工は生産コスト全体を削減することができます。また、1回の加工で深穴加工ができることもコスト削減に貢献します。

機械的特性の向上:

圧縮残留応力を導入することで特定の部品の機械的特性を改善し、耐疲労性と強度を向上させることができる。

アプリケーション・シナリオ

深くて正確な穴を必要とする様々な用途で利用されている。主な用途には次のようなものがあります:

- 航空宇宙産業:

- 油圧および燃料システム: 深穴加工は、流体の移送と構造的完全性のために正確で深い穴を必要とする油圧および燃料システム部品の製造において重要です。

- 構造部品: 航空機の着陸装置や構造サポートは、強度を落とさずに重量を減らすために深い穴が必要になることがよくあります。

- エンジン部品: クランクシャフトとカムシャフトには、潤滑と冷却のための深く正確な穴が必要です。深穴加工は、これらの部品が効率的かつ確実に機能することを保証します。

- トランスミッションシステム: トランスミッションシャフトに深い穴を開けることは、流体の流れと機械的性能を最適化するために必要です。

- 医療業界:

- 手術器具 医療器具は、精度と清潔さが最も重要です。皮下注射針や手術用ドリルなどの器具に必要な精度を提供することもあります。

- インプラント: 医療用インプラントは、確実な装着と身体との一体化のために深い穴を必要とすることが多い。

- 石油・ガス産業

- ダウンホールツール 石油・ガス産業で使用される掘削装置には、過酷な環境で効果的に動作するための深い穴が必要です。深孔掘削は、これらのツールの耐久性と機能性を保証します。

- チューブとケーシング 高圧と高温に耐えるチューブとケーシングの部品を製造するために不可欠である。

- 金型製作:

- 冷却チャンネルプラスチック射出成形に使用される金型には、温度を調節し成形品の品質を向上させるために深い冷却溝が必要です。深穴加工は、このような流路に必要な精度を提供します。

- エジェクターとコアピン:これらの部品は、成形工程で確実に配置され、効果的に機能するために深い穴が必要です。

- 産業機械:

- 油圧・空気圧アクチュエーター: これらのアクチュエータは、流体の通過と機械的な動きのために深い穴に依存しています。深穴加工は信頼性と性能を保証します。

- 工作機械のスピンドル: スピンドルには、クーラントや潤滑油を通すための深い穴が必要です。これらの穴の精度は、工作機械の効率的な動作を保証します。

結論

深穴加工は、さまざまな材料や部品に精密で深い穴を開けるために不可欠な加工プロセスです。優れた表面仕上げと厳しい公差で高品質の穴を開けることができるため、航空宇宙、自動車、医療、石油・ガス、金型、産業機械などの分野で好まれています。精密性、効率性、汎用性、費用対効果など、深穴加工の利点は、現代の製造業におけるその継続的な妥当性を保証している。加工可能な部品、提供される利点、適用シナリオを理解することで、メーカーは深穴加工を活用し、製品の品質と性能を向上させることができます。