はじめに

競争の激しいコンシューマー・エレクトロニクス業界では、製品のライフサイクルが短縮され、マージンが厳しくなるにつれ、メーカーは、高品質のプラスチック部品をより低コストで提供するという、存亡の危機に近い課題に直面している。既存のカスタム射出成形プロセスでは、リソースを消耗し、発売が遅れ、精度基準を満たしていなかったため、ウェアラブル健康技術の大手イノベーターにとって、この課題は極めて重要でした。

BFY Moldとの提携は、私たちのクライアントが時間内に得ることができた唯一の真のブレークスルーは、市場投入までの時間を短縮し、製品の信頼性を向上させながら、総生産コストを40%削減することでした。このケーススタディでは、この変革を可能にした技術戦略、材料の革新、サプライチェーンの最適化を探求し、ますますコストに敏感な環境で成功を収めようとするエレクトロニクスブランドに実用的な情報を提供します。

課題:コスト、スピード、精度のバランス

スマートウォッチとアクティビティ・トラッカーを開発し、年間500万台以上の生産量を誇る当社のあるクライアントにとって、データの正確性を確保するためのツールを手に入れることは困難であることが判明した。彼らの苦闘は、業界全体の苦悩を反映していた:

- 材料の無駄: 従来の設計では、金型製造時に15%の余分な材料が発生していた(ほとんどがABSとPCのブレンド)。

- プロトタイピングの時間遅延:製品の発売を停止する設計変更のたびに、金型の調整に2~3週間かかる。

- オフショア業者の限界: オフショア業者は人件費が安いが、±0.05mmの公差要件に対応できず、品質が安定しない。

「最先端のエンジニアリングとコンシューマー・エレクトロニクスの緊急性の両方を理解しているパートナーが必要でした。「1ドルでも節約し、1日でも短縮することが重要なのです。

解決策 BFY金型の3つの戦略

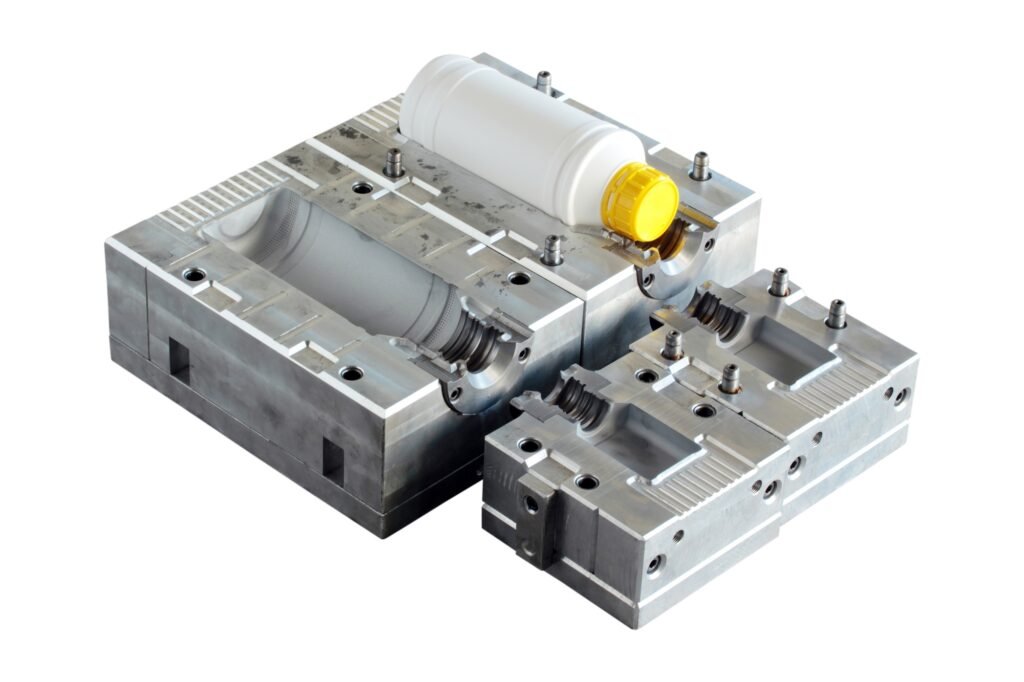

1. カスタム金型設計の最適化

問題:旧式の試行錯誤的な金型調整により、時間と材料が浪費された。

イノベーションだ:

- モールドフローシミュレーション: BFY Moldのエンジニアは、高度なシミュレーションソフトウェアを使用して、ポリマーの流れ、冷却パターン、応力分布を解析しました。

- 最適なゲートの位置を特定し、材料の使用量を12%削減。

- ヒケや反りのリスクを予測し、試行回数を5回から2回に削減。

- シングルキャビティの効率: 複数個取りの金型が好まれる業界の常識に反して、シミュレーションの結果、シングルキャビティ設計の方がサイクルタイムが短縮され(18%短縮)、クライアントの少量から中量のニーズに適していることが判明しました。

結果

- 12%の材料節約: ユニットあたりのABS/PC消費量を削減。

- プロトタイピングを50%高速化: 48時間のシミュレーションサイクルが、数週間の物理的な試作に取って代わりました。

2. ハイブリッド金型製造: 完成されたコスト対耐久性

問題:フルスチールの金型は耐久性に優れていたが、法外に高価だった(1セット28,000ドル)。

イノベーションだ:

- アルミニウムとスチールの複合金型:

アルミフレーム: 製造用金型のコストを35%削減(1セットあたり18,200ドル)。

スチールコアインサート: 50万サイクル以上の精度を維持。

- コンフォーマル冷却チャンネル:

3Dプリントされた溝は金型の輪郭に沿い、冷却効率を25%向上させた。

冷却時間が15秒から11秒に短縮され、熱変形が最小限に抑えられた。

比較データ:

| メートル | 伝統的な金型 | BFY金型 ハイブリッド金型 |

| 初期費用 | $28,000 | $18,200 |

| サイクルタイムの短縮 | – | 18% |

| 工具寿命 | 1Mサイクル | 500Kサイクル(アップグレード可能) |

3. 地域密着型のサプライチェーンと資材調達

問題:オフショア生産は、物流の遅れと隠れたコストの原因となっていた。

革新:

- 国産素材の代替:

- 輸入品のサビックST-800 ABSを現地で改良された代替品に置き換え、22%安価でありながらUL94 V-0認証を取得。

- ウェアラブルデバイスの難燃性を高めるため、材料科学者と協力。

- 統合生産ハブ:

- 中国の深圳に専用施設を設立し、金型製作、カスタム射出成形、QCを併設。

- リードタイムを8週間から4週間に短縮。

「BFY Moldの垂直統合は画期的でした。 「BFYモールドの垂直統合は画期的でした。

目に見える成果 コスト削減を超えて

- 40% 総費用の節約:

- 素材 12%

- 工具: 35%

- ロジスティクス 60%

- 市場投入までの時間を短縮:

- プロトタイピングのサイクルは50%短縮され、製品発売を6週間早めることができた。

- 2024年のホリデー商戦を獲得し、230万ドルの増収。

- 品質管理の強化:

- 寸法精度:±0.03mm(当初の目標を上回る)。

- 不良率は12%から2%に低下し、生産後の手戻りを最小限に抑えた。

- 戦略的パートナーシップ

- Plastics Todayに掲載され、フォーチュン500のエレクトロニクス企業3社から問い合わせがあった。

- カスタム射出成形とのコラボレーションを拡大し、TWSイヤホン・ケーシングやIoTセンサーを含む。

なぜBFY金型なのか?エレクトロニクスブランドのための技術的なエッジ

- 独自の Moldflow データベース: 家電製品のプロジェクトで 1,000 件以上の過去のシミュレーションを活用できます。

- 二重認証: ISO 9001製造認証により、業界を超えたコンプライアンスを確保。

- 柔軟な生産モデル: 反復的な技術製品に最適な少量ロット(1,000個以上)をサポートします。

結論 エレクトロニクス・メーカーのための青写真

彼らの旅は、重要な教訓を強調している:民生用電子機器では、技術革新は製品の機能だけでなく、製造そのものを再発明することである。BFY金型は、AI主導の設計、ハイブリッド金型、ローカライズされた俊敏性を組み合わせることで、品質やスピードを犠牲にすることなく、40%のコスト削減を実現した。

最終的なCTA:

「カスタム射出成形プロセスを変革する準備はできていますか?

BFY Moldのエンジニアリングチームにメールでお問い合わせください。あなたのコストブレイクスルーをエンジニアリングしましょう。」