製造に関しては、適切な方法を選択することが、望ましい品質、効率、費用対効果を達成するために非常に重要です。CNC機械加工と 射出成形という2つの一般的な手法があり、それぞれに利点と最適な使用シナリオがあります。この記事では、この2つの手法を比較対照し、製造プロセスを最適化するためにそれぞれをどのような場合に使用すべきかを紹介する。

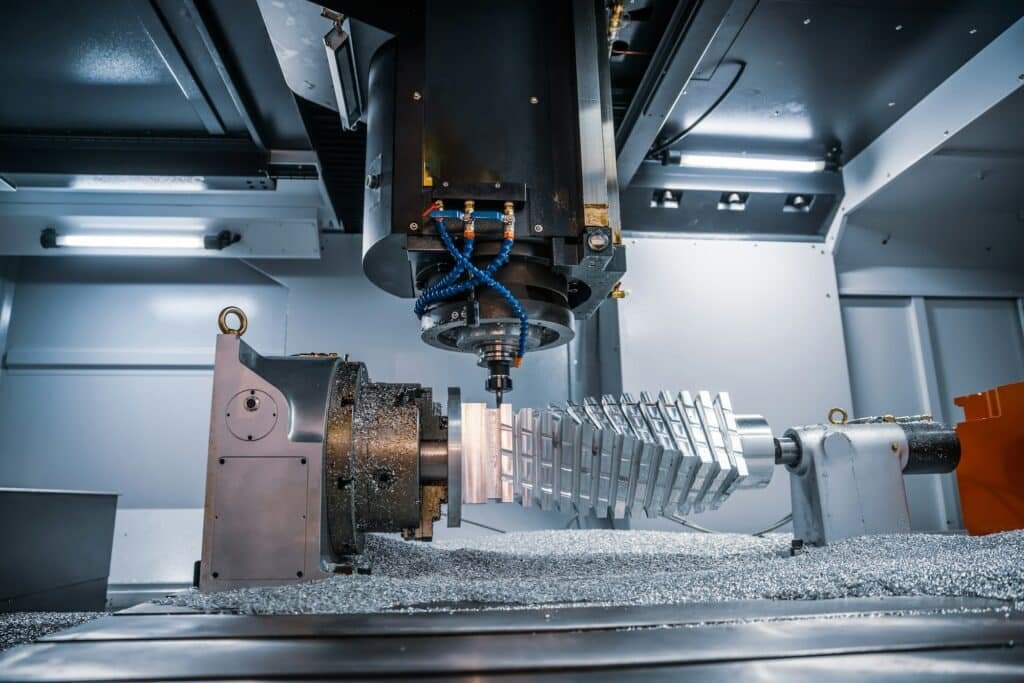

CNC加工

CNC(Computer Numerical Control)マシニングは、コンピュータ制御の機械を使って、ソリッドブロック(またはワークピース)から材料を除去し、目的の形状を作成するサブトラクティブ製造プロセスです。一般的なCNC機械には、フライス盤、旋盤、ルーターなどがある。

利点がある:

- 精度と正確さ: CNCマシンは、非常に厳しい公差と高いレベルのディテールを実現できるため、複雑で入り組んだ設計に最適です。

- 柔軟性: 金属、プラスチック、複合材など、幅広い素材に対応。

- プロトタイピング: カスタム金型を必要としないため、試作品や小ロットの生産に最適。

- カスタマイズ: 大幅な追加コストをかけずに、カスタマイズ部品や一点物の部品に簡単に対応できます。

デメリット

- 材料の無駄: CNC加工は減法的なプロセスであるため、材料の無駄が大きくなることがある。

- コスト:1個1個の加工に時間と労力がかかるため、大量生産では1個あたりのコストが高くなる。

- 時間がかかる: 一般的に、大量生産には射出成形より時間がかかる。

いつCNC加工を使うか:

- プロトタイピングと小ロット生産 柔軟性と精度の高さから、試作品や少量生産に最適です。

- 複雑な形状: 複雑な細部や厳しい公差を持つ部品に最適です。

- カスタム部品: 設計が頻繁に変更される可能性のあるカスタム部品や特殊部品に適しています。

射出成形

射出成形は、溶融材料(通常はプラスチック)を金型キャビティに注入して部品を成形する製造プロセスである。主に同一部品の大量生産に使用される。

利点がある:

- 効率: 大規模生産に非常に効率的で、数千個の同一部品を迅速に生産できる。

- 低単価: 初期金型投資後のユニット単価が低いため、大量生産に経済的。

- 一貫性: 生産されるすべての部品の均一性と一貫性を確保する。

- 材料の利用: 余分な材料はリサイクルして再利用できることが多いため、廃棄物は最小限に抑えられる。

デメリット

- イニシャルコスト:カスタム金型を作るためのイニシャルコストが高く、少量生産には向かない。

- リードタイム: 生産開始までの金型作成のリードタイムが長い。

- 材料の選択肢が少ない: 主にプラスチックに使用され、CNC機械加工と比較すると他の材料の選択肢は少ない。

射出成形を使うとき:

- 大量生産: 大量の部品を効率的かつコスト効率よく生産するのに最適。

- 均一性:部品のサイズ、形状、品質を同一にする必要がある場合に最適。

- 部品単価の低減: 初期金型費用を償却できる大量生産で最も費用対効果が高い。

CNC加工と射出成形の比較

生産量:

- CNC加工: 少量から中量の生産に適している。生産量が増えるにつれ、部品単価は高くなる。

- 射出成形: 大量生産に最適で、数量が多いほど部品単価が大幅に下がる。

コストを考慮する:

- CNC加工:各パーツの加工に労力と時間がかかるため、1個あたりのコストは高くなる。しかし、カスタム金型が不要なため、試作品や少量生産では費用対効果が高い。

- 射出成形: 初期金型費用は高いが、大量生産では単価が低い。金型費用がかかるため、少量生産では費用対効果が低い。

素材とデザインの柔軟性:

- CNC機械加工: 金属、プラスチック、複合材など、より多様な素材に対応。複雑なカスタム設計にも柔軟に対応。

- 射出成形:主にプラスチックに使用され、材料の選択に制限がある。大量生産が可能なシンプルなデザインに適している。

スピードと効率:

- CNC加工: 各パーツを個別に加工するため、大量生産には時間がかかる。プロトタイプや小ロットの場合はより効率的。

- 射出成形: 金型が出来上がると、高速の生産サイクルで大量生産に非常に効率的。

CNC機械加工と射出成形の詳細比較

| 特徴 | 良好な表面仕上げは後加工で改善できる | 射出成形 |

|---|---|---|

| プロセスタイプ | 減法的製造 | 積層造形 |

| 素材の種類 | 金属、プラスチック、複合材料 | 主に熱可塑性プラスチックと熱硬化性プラスチック |

| 生産量 | 少量から中量 | 大容量 |

| 部品単価 | 生産量が少ないほど高く、生産量が増えるほど低くなる | 大量生産で部品単価を下げる |

| 初期設定費用 | イニシャルコストの低減 | 金型ができるため高くなる |

| リードタイム | 試作用には短く、生産用には長く | 初期設定に時間がかかるが、生産は短時間で済む |

| 精密 | 超高精度(公差±0.01mm以上) | 精度は良いが、金型設計による制約がある |

| デザインの複雑さ | 複雑な形状に最適 | 複雑なデザインに適しているが、金型の複雑さはコストに影響する。 |

| 廃棄物 | 廃棄物の発生(切断片) | 廃棄物を最小限に抑え、余分な材料はリサイクル可能 |

| 表面仕上げ | 良好な表面仕上げは後加工で改善できる | 金型設計による優れた表面仕上げ |

| 柔軟性 | 高い柔軟性:設計変更への対応が容易 | 柔軟性が低く、変更には新しい金型が必要 |

| 後処理の必要性 | 多くの場合、仕上げ工程が必要 | 通常、必要な後処理は最小限 |

| 応用例 | 航空宇宙部品、医療機器、カスタム部品 | 消費者製品、自動車部品、包装 |

| 環境への配慮 | 材料の無駄は大きい | 一般的に廃棄物が少ない。 |

結論

CNC機械加工と射出成形のどちらを選択するかは、プロジェクトの具体的なニーズによって大きく異なります。CNC機械加工は、精度と柔軟性があり、試作品や少量生産に最適です。一方、射出成形は、単価が安く、安定した品質の大量生産に優れています。それぞれの方法の長所と限界を理解することで、生産目標に沿った十分な情報に基づいた決定を下すことができます。

BFY金型について

BFY金型では、射出成形加工、金型製造および製造を含む一流の製造ソリューションを提供することを専門としています。私たちのサービスは、大量生産、オンデマンド生産、CNC機械加工、ミラースパークに拡張します。私たちの工場と品質へのコミットメントにより、私たちのプロセスと製品が最高基準を満たしていることを保証します。卓越したものづくりをご体験ください。

詳しくはウェブサイトをご覧いただくか、直接お問い合わせください。皆様とご一緒できることを楽しみにしております!