競争が激化する今日の家電業界において、部品製造と金型開発は製品品質の決定的な要因の一つとなっている。高精度、高性能の電子製品に対する市場の需要を満たすために、企業は金型の研究開発と設計に多くのエネルギーを投資する必要があります。本稿では、家電用メタアクセサリーの金型開発について様々な角度から解説し、金型開発プロセスを深く理解したい読者に総合的なガイドを提供する。

まず、金型開発は、市場調査、設計、材料選択、加工、組立、テストなどの段階を含む複雑で微細なプロセスである。電子部品が異なれば、金型に要求される条件も異なるため、金型開発プロセスでは、個別の設計と調整が必要となる。

市場調査と需要分析

市場調査は金型開発の第一歩であり、市場動向の分析を通じて、電子製品の最新需要を把握し、将来の発展方向を予測し、金型開発の目標を決定する。同時に、競合製品の分析を通じて、類似製品の長所と短所を把握し、金型開発の参考とする必要がある。

金型設計とシミュレーションのベストプラクティス

設計段階は金型開発の核心である。優れた設計は金型の生産効率に直接影響するだけでなく、最終製品の品質にも影響します。設計者は専門的なCADソフトを使って3Dモデリングとシミュレーションを行い、設計の実現性と効率を確保する必要がある。さらに、設計作業には、製造工程の計画、成形された製品の構造強度や熱安定性の分析も含まれる必要があります。

材料選択のトレードオフ

材料の選択は金型の性能にとって極めて重要である。通常、ダイス鋼は耐摩耗性、靭性、熱処理特性に優れている必要があります。民生用電子機器の金型では、複雑な環境での使用に適応するため、耐腐食性の材料を選択する必要がある場合もあります。さまざまな部品の特定の要件に応じて、エンジニアは適切な材料を正確に選択し、費用対効果の比率を考慮する必要があります。

高精度加工技術

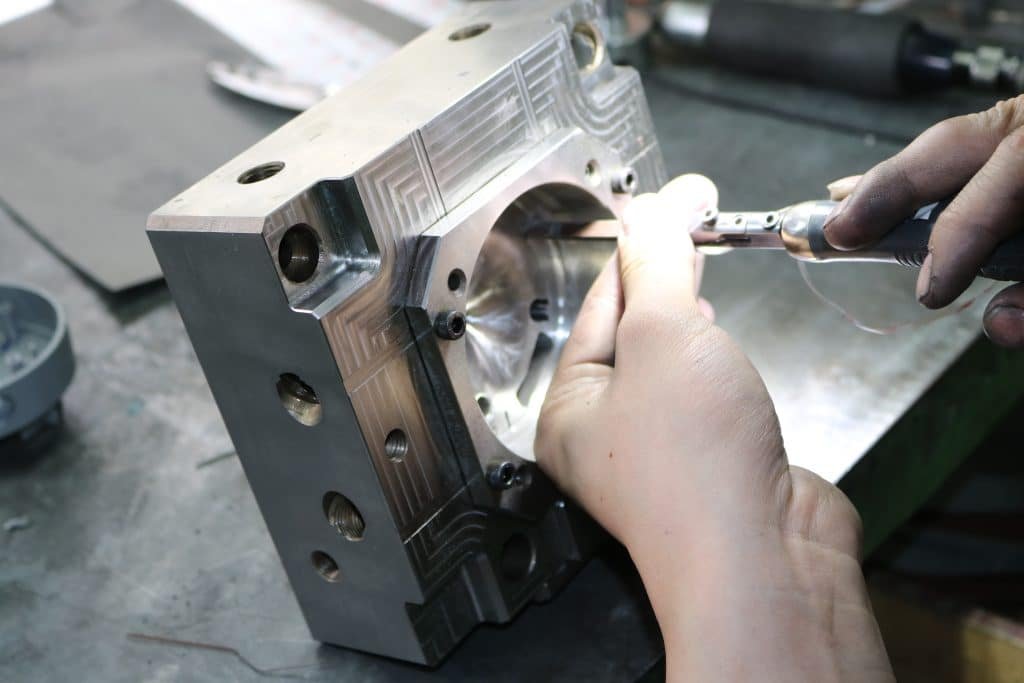

加工段階では、金型メーカーはCNCマシニングセンター、放電加工機、ワイヤーカット機などの高精度設備を用いて、金型の精度を確保する。同時に、効率的な生産を実現するため、加工工程では金型部品を最適化し、加工の難易度を下げ、生産サイクルを短縮する。

組立工程と品質管理

組み立てとは、金型の各パーツを正確に組み立てて完全なシステムにすることである。この工程には高度な精度と経験が要求され、わずかな狂いが製品化されたときの品質問題につながる。

テストは金型開発全体の最終段階ですが、金型の品質を受け入れるための重要なステップでもあります。この段階では、エンジニアが金型をデバッグし、厳しい生産テストを実施します。

家電金型部品は企業の設計能力と生産技術をテストするだけでなく、企業の市場変化への対応能力もテストする。以下はその詳細な手順である:

市場調査と需要分析

市場調査は、金型開発プロセスの最初のステップであり、多くの場合、ターゲット市場の徹底的な調査・分析が必要となる。開発の対象や方向性を明確にし、製品の将来的な市場競争力を予測するためである。スマートフォンやタブレット、スマートウェアラブル端末など、市場には多種多様な家電製品があり、メタアクセサリーの精度や信頼性に対する要求も極めて高い。この段階で、把握すべき情報には、価格、性能、競合製品のユーザー評価などが含まれますが、業界の技術開発ダイナミクスにも注意を払い、製品のポジショニングと優位性を決定します。

設計とモデリング・シミュレーションの重要性

優れた金型設計は、生産効率と製品品質を直接左右する。設計者は製品の機能と構造を正確に理解し、高精度の電子部品を量産できる金型構造を設計する必要があります。3D設計ソフトを使ったモデリングとシミュレーション解析は、設計者が起こりうる問題を予測し、解決するのに役立ちます。例えば、携帯電話のカメラのレンズホルダーの金型では、設計者は、金型が各レンズ部品の位置を正確に決定できるようにし、画質に影響を与えないようにする必要があります。

素材選択におけるトレードオフ

金型の材質は、長期の高圧高温条件下での安定性と耐用年数を確保するため、耐摩耗性と熱安定性に優れている必要がある。さらに、製造コストを削減するために、加工しやすい材料を選択する必要があります。メモリーカードソケットや充電インターフェースなど、特定の電子部品については、材料も特定の導電特性やその他の物理的特性を持つ必要がある。したがって、金型材料の選択においては、経済性、加工性、実用性の総合的なバランスが必要である。

高精度加工技術

家電製品の薄型化・小型化に伴い、金型加工に求められる精度もますます高くなっています。CNC加工、放電加工、ワイヤーカットなどの高精度な加工工程を通じて、金型部品のサイズ、形状、位置精度を確保することができます。また、シミュレーションソフトを使用して加工工程をシミュレーションすることで、加工経路を最適化し、生産コストを削減し、製品の精度を確保することができます。

組み立てと品質管理

金型組立工程は、金型生産において非常に重要な工程であり、組立作業者には豊富な経験と正確な作業技術が要求されます。金型組立の精度を確保するために、組立工程における各金型部品の位置、方向、締結強度を厳密に管理する必要があります。同時に、組み立てが完了した後、金型の品質を検査し、金型が安定して稼動し、適格な製品を生産できることを確認する必要がある。

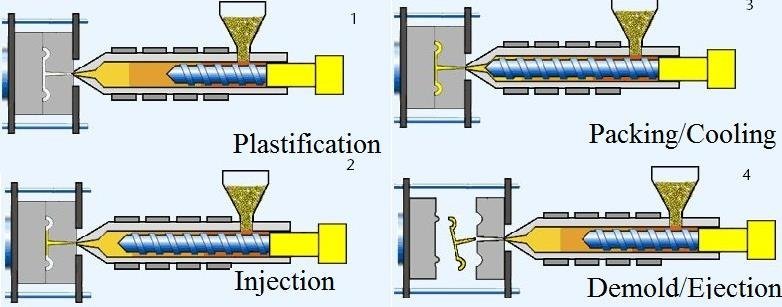

パフォーマンス・テストと最適化

金型開発のプロセスにおいて、性能テストは欠かすことのできないリンクである。金型を実際の生産条件下でテストし、稼動させることで、その潜在的な問題を発見し、時間内に改善することができる。例えば、生産工程では、金型の温度制御が部品のプラスチック材料の流れや冷却速度に影響し、それが製品の外観や寸法精度に影響する。金型のテストとチューニングを繰り返すことで、金型の安定性と生産効率を向上させ、全体的なコストを削減することができます。

結論

家電用金型の開発は、市場調査、設計、材料選択、加工、組立、テストなど総合的なエンジニアリングプロジェクトである。精密な金型は、生産プロセス全体において重要な役割を果たし、完成品の品質、コスト、納期サイクルに直結する。そのため、家電産業に携わる企業は、金型の開発と設計に注意を払わなければならない。金型は技術力の体現であるだけでなく、企業が市場を獲得するための重要な要素でもある。継続的な技術革新と品質管理を通じて、家電用金型の発展をより高い水準に押し上げ、複雑な市場競争に打ち勝つことができます。