ホットランナーとコールドランナー: どう選ぶ?

射出成形において、ホットランナーシステムとコールドランナーシステムの選択は、生産効率、コスト、成形品全体の品質に大きな影響を与えます。どちらのシステムにも利点と限界がありますが、どちらのシステムがお客様のニーズに最も適しているかを知るには、その仕組みと特徴を理解する必要があります。この記事では、ホットランナーシステムとコールドランナーシステムの主な違い、利点、選択の際の注意点について説明します。

コールドランナーとホットランナーシステムを理解する

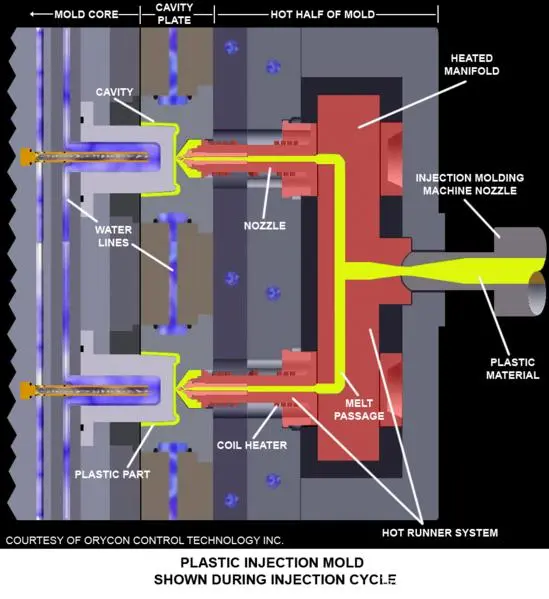

射出成形におけるランナーシステムは、溶融プラスチックを射出成形機から金型キャビティに導く役割を担っています。ランナーシステムには主にホットランナーとコールドランナーの2種類があります。

- コールドランナーシステム: コールドランナーシステムでは、プラスチックは加熱されていない流路を通って金型のキャビティに流れ込みます。プラスチックが冷えるとランナーは固化し、成形品と一緒に排出されます。このようなランナーは、成形後に手作業で取り外したり、部品から切り離したりする必要があることが多く、工程に余分なステップを追加することになる。

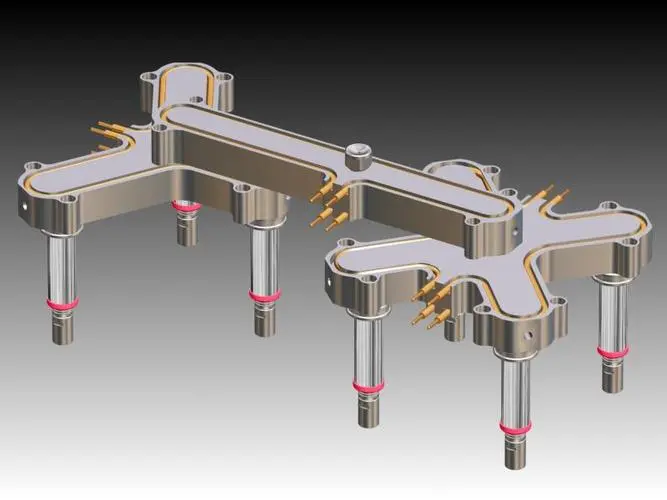

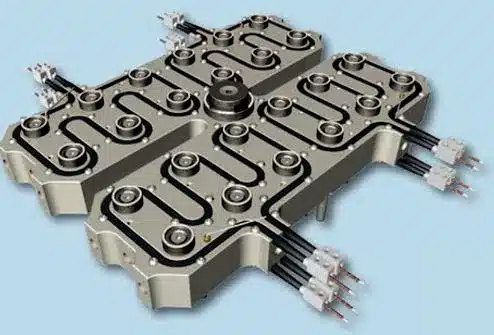

- ホットランナーシステム: 一方、ホットランナーシステムは、金型キャビティに入るまでプラスチックを溶融状態に保つために加熱された流路を使用します。これにより、固形ランナーを排出する必要がなくなり、材料の無駄を省くことができます。ホットランナーシステムは通常、より複雑で初期費用がかかりますが、長期的にはより高い効率を提供することができます。

ホットランナーとコールドランナー: 製品に最適なランナーの選択

ホットランナーシステムとコールドランナーシステムのどちらを選択するかは、製品固有の要件や製造目標など、いくつかの要因によって決まります。ここでは、2つのシステムの比較について説明します:

- 材料の廃棄: コールドランナーシステムでは、固化したランナーという形で廃棄物 が発生し、廃棄またはリサイクルしなければならない。そのため、材料費がかさむ可能性がある。ホットランナーシステムは、プロセス全体を通してプラスチックを溶融状態に保つことで、材料の無駄を最小限に抑え、より環境にやさしく、大量生産における費用対効果を高めます。

- サイクルタイム:ホットランナーシステムでは、ランナーの冷却と排出を待つ必要がないため、一般的にサイクルタイムが短くなります。コールドランナーシステムは、ランナーの冷却と追加処理のため、サイクルタイムが長くなる可能性があります。

- 複雑さとメンテナンス: コールドランナーシステムは、ホットランナーシステムで必要とされる加熱エレメントがないため、シンプルでメンテナンスが容易である。しかし、ホット・ランナーは、より精密な温度制御とメンテナンスが必要であり、問題が発生した場合、生産停止時間が増える可能性がある。

- 部品の美観と品質:ホットランナーシステムは、製品に跡を残すランナーやゲートがないため、表面欠陥が少なく、見栄えのよい部品を生産できる傾向がある。コールドランナーシステムでは、特に高精度の用途において、ゲートマークなどの欠陥が発生する可能性があります。

ホットランナーかコールドランナーかを決める際の重要な要素

あなたの製品に最適な決断を下すには、以下の重要な要素を考慮してください:

- 生産量: 大量生産の場合、ホットランナーシステムは初期コストが高いにもかかわらず、長期的には経済的であることが多い。材料の無駄を省き、サイクルタイムを短縮することで、長期的には大幅なコスト削減につながります。少量生産の場合は、コールドランナーシステムの方が、セットアップにかかるコストが低いため、費用対効果が高くなります。

- 部品のデザインとサイズ: 製品デザインに複雑なディテールや高い表面品質が要求される場合は、欠陥が少なく安定した成形が可能なホットランナーシステムが適しています。コールドランナーシステムは、表面品質が重要でない複雑でないデザインに適しています。

- 材料の選択:材料によっては、コールド・ランナー・システムとの相 性が良いものもあれば、ホット・ランナー・システムによる連続 加熱が有効なものもある。例えば、高温で劣化しやすい材料は、ホットランナーシステムではうまく機能しないことがある。

- コストの考慮: ホットランナーシステムは、複雑さと加熱部品が追加されるため、初期費用が高くなる。対照的に、コールドランナーシステムは、初期投資額は低いが、時間の経過とともに材料廃棄コストが高くなる可能性がある。予算と長期的な効率のバランスをとることが重要である。

ランナーシステム選択におけるその他の考慮事項

ホットランナーシステムとコールドランナーシステムのどちらかを選択する際には、さらに考慮したい要素がいくつかある:

- リードタイムとセットアップ: コールドランナーシステムはセットアップが簡単で、一般的にリードタイムが短い。生産スケジュールが厳しい場合は、コールドランナーシステムの方が適しているかもしれません。

- 自動化: プロセスの自動化をお考えの場合、ホットランナーシステムはランナーの取り外し工程が不要なため、自動化装置との統合性が高くなります。これにより、より効率的で合理的な生産ラインを実現することができます。

- 環境への影響: 製造工程の持続可能性は、ますます重要視されています。ホットランナーシステムは材料廃棄を削減するため、特に大量生産する場合、より環境に優しい選択肢と見なされることがよくあります。

- 金型費用: ホットランナー金型は、その複雑さゆえに初期金型費用が高くなる傾向がありますが、コールドランナー金型はシンプルで製造コストが安くなります。しかし、ホットランナーによる材料廃棄と生産速度の潜在的な節約は、時間の経過とともに、高い金型投資を上回る可能性があります。

サプライヤー選定とコスト最適化のためのFAQトップ10

1. ホットランナーシステムとコールドランナーシステムの主な違いは何ですか?

ホットランナーシステムは、加熱されたマニホールド内で溶融プラスチックを維持し(廃棄物を削減)、コールドランナーシステムは、成形後にトリミングされた固化ランナーを使用します。ホット・ランナーは材料を15~30%節約できるが、初期費用が2~3倍かかる。

2. ホットランナーシステムが最も恩恵を受ける産業は?

- 医療:高純度部品(ランナー汚染なし)。

- 自動車:ダッシュパネルなどの量産部品。

- エレクトロニクス 精密な充填率を必要とする薄肉部品。

3. ホットランナーシステムのコストは、コールドランナーと比較してどのくらいですか?

- ホットランナー:20,000~100,000(キャビティとコントロールによる)。

- コールドランナー: 5,000-30,000. ホットランナーは材料の節約により長期的なROIを提供するが、より高い初期投資を必要とする。

4. ホットランナーシステムのメンテナンスの課題は何ですか?

- 熱劣化: 年1回のノズル洗浄が必要(1,500~5,000)。

- ヒーターの故障: カートリッジを2~3年ごとに交換する(各200~800個)。

- プロセス制御:±1℃の温度安定性には高度なコントローラーが必要。

5. コールドランナーシステムは高温のエンジニアリング樹脂に対応できますか?

しかし、コールド・ランナーは、PEEKやUltemのような高コストの樹脂では、材料廃棄(20~30%のスクラップ)のリスクがある。エンジニアリングプラスチックでは、廃棄物を減らすためにホットランナーが好まれます。

6. ホットランナーシステムはどのようにサイクルタイムを改善しますか?

ランナー冷却をなくすことで、ホットランナーはサイクルタイムを10~25%短縮します。例 コールドランナーを使用した場合、30秒のサイクルが22~27秒に短縮される。

7. コールドランナーシステムにはどのような品質上の問題がありますか?

- シンクマーク: 厚いランナーは部品より冷却が遅い。

- ゲートの名残: トリミングの跡が化粧部品に残る。

- 素材の不一致: リサイクルランナープラスチックは特性を劣化させる。

8. ハイブリッド・ホット/コールド・ランナー・システムは中量生産に適しているか?

ハイブリッドシステムは、クリティカルゲート用のホットランナーとシンプルなコールドランナーを組み合わせ、フルホットランナーセットアップと比較して20~40%のコスト削減を実現します。

9. ホットランナー部品のサプライヤーはどのように選べばよいですか?

サプライヤーのオファーを確認する:

- お客様の部品形状に合わせたカスタムマニホールド設計。

- PID温度制御(精度±0.5℃)。

- トラブルシューティングのための24時間365日のテクニカルサポート。

10. ホットランナー/コールドランナー・システムを形成する新たな技術とは?

- AIによるフローバランシング: 部品のばらつきを50%削減

- 3Dプリントのマニホールド: リードタイムを12週間から3~5日に短縮。

- 持続可能な素材: 両方のシステムに適合するバイオベース樹脂。

結論

ホットランナーシステムとコールドランナーシステムのどちらを選ぶかは、生産目標、予算、製品設計の詳細によって決まる重要な決断です。コールドランナーシステムはよりシンプルで、初期費用が抑えられる一方、ホットランナーシステムは効率、材料の節約、製品の品質において長期的に大きなメリットをもたらします。お客様のニーズを慎重に評価し、経験豊富な金型メーカーにご相談の上、射出成形プロセスに適した選択をしてください。

BFY金型について

BFY金型では、射出成形加工と金型生産、製造に特化しています。私たちのサービスは、大量生産、オンデマンド生産、CNC機械加工、ミラースパークが含まれており、すべて私たちの工場でサポートされています。私たちは、お客様の特定のプロジェクトのニーズを満たすために、高品質でカスタマイズされたソリューションを提供することをお約束します。射出成形の要件に最適なオプションを検討するためにお問い合わせください。