射出成形とは何ですか?

射出成形は、精密加工された金型キャビティに溶融材料(主に熱可塑性プラスチック、シリコーン、金属)を注入する、非常に効率的な製造プロセスです。一旦冷えて固まると、材料は一貫した寸法精度で完成部品を形成します。この方法は、材料の無駄を最小限に抑えながら、複雑な形状を大規模に再現できることから、大量生産におけるゴールド・スタンダードとして広く認められている。

工程の中心は射出装置で、未加工のポリマーペレットを溶融状態(例えばABSの場合200~300℃)に加熱し、1,000~20,000psiの圧力下で金型内に射出する。冷却後、部品は排出され、後加工や組み立ての準備が整います。

医療グレードの射出成形ソリューション: 重要なアプリケーション

医療業界は、射出成形における精度の頂点を示しています。手術器具、埋め込み型器具、診断機器などでは、不良品ゼロの製造、±0.005mmという厳しい公差、PEEKやUSPクラスVI樹脂のような生体適合性の高い材料が要求されます。例えば、ペースメーカーの部品は1つの欠陥が生命を脅かす可能性があり、ISO13485認証の医療用成形が厳格な工程検証とクリーンルーム環境を必要とする理由が明確になります。

射出成形プロセスの種類と特徴

適切な成形技術を選択することは、プロジェクトの仕様を満たすために非常に重要です。以下は、主な手法の比較分析である:

| プロセス | 主な特徴 | 理想的なアプリケーション |

| 標準プラスチック成形 | – 大量生産(1万台以上) – ABS、PP、PCに対応 | 自動車トリム、消費者包装 |

| インサート成形 | – 金属インサート(真鍮ネジなど)をプラスチックに組み込む – 部品の耐久性を向上 | 医療機器ハウジング、電気コネクタ |

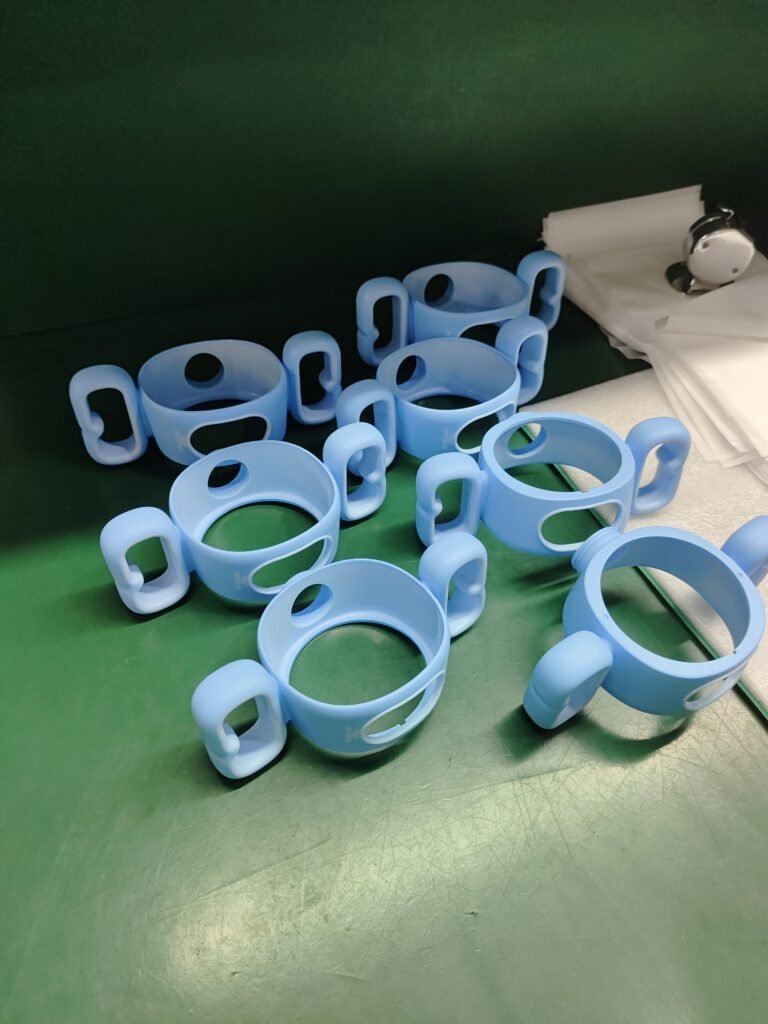

| 液状シリコーンゴム(LSR) | – 耐熱性(250℃まで) – 生体適合性と柔軟性 | 乳幼児ケア用品、呼吸用マスク |

| 高圧成形 | – 複雑な形状を実現 – ヒケの発生を抑える | マイクロ流体チップ、航空宇宙部品 |

| オーバーモールディング | – 複数の素材を接着(例:ABSの上にTPEを接着) – 人間工学の改善 | 工具グリップ、ウェアラブル機器ケーシング |

低MOQ射出成形: 試作と生産の橋渡し

50~1,000個を必要とする新興企業やニッチ市場向けには、アルミニウム金型を利用した低最低発注量(MOQ)サービスがあります。これらのサービスは、納期が早く(2~4週間)、初期費用が安い(1,500~5,000個)ため、機能試作や限定生産の医療試験に最適です。

射出成形における技術の進歩

現代の技術革新は、射出成形をデータ主導の持続可能なプロセスに変えた:

1. AIによる品質管理

- 機械学習アルゴリズムがリアルタイムのセンサーデータ(圧力、温度)を分析し、反りやボイドなどの欠陥を予測します、 自動車用途では、スクラップ率を8%から1%未満に削減。

2. マイクロ射出成形

- サーボ電動プレスと超微細ノズルにより、公差±0.002mmで0.01gの部品(内視鏡用マイクロオプティクスなど)を製造。

3. 持続可能な実践

- クローズド・ループ・システムは、スプルーとランナーの95%をリサイクルする。バイオベースの樹脂(トウモロコシのでんぷんから作られるPLAなど)は、従来のプラスチックに比べてカーボンフットプリントを30%削減します。

自動車部品の高速成形

ドイツのある自動車メーカーは、クランプ力4,000トンの高速電動プレスを使用して、サイクルタイムを40%短縮しました(50秒から30秒へ)。これにより、ISO9001の品質基準を維持しながら、年間50万枚のダッシュボードパネルの生産が可能になりました。

射出成形サービスの戦略的導入

ROIを最大化するために、メーカーは次のことを行うべきである:

- 早期に協力する: ゲート位置と冷却チャンネルを最適化するため、設計段階から金型メーカーに関与してもらう。

- ハイブリッド金型の活用: スチールコア(重要な機能用)とアルミフレームを組み合わせ、耐久性とコストのバランスをとる。

- 認証の監査: サプライヤーが業界固有の基準(例:自動車用IATF16949)を満たしていることを確認する。

射出成形サービス: 基本原理と産業応用

射出成形の定義と現代製造業における役割

射出成形サービスは、カスタム設計された金型に溶融材料を射出することにより、未加工のポリマーを精密な部品に変える。このプロセスは、その拡張性、再現性、コスト効率により、自動車、医療機器、家電製品などの業界を支配しています。例えば、1つの金型で10,000個以上の部品を±0.01mmという厳しい公差で製造できるため、大量生産には欠かせない。

- 低最小注文数量(MOQ)射出成形

- 自動車部品の高速射出成形

- 医療グレードの射出成形ソリューション

射出成形サービスの種類を探る

標準的な成形技術と特殊な成形技術

- 標準的な射出成形:

- 素材 ABS、PP、HDPE。

- 用途 消費財、包装

- コスト:10,000個を超える注文の場合、1個あたり0.10~2.00ドル。

- 低MOQ射出成形:

- 金型: アルミニウム金型(寿命:5,000~10,000サイクル)。

- リードタイム:2~4週間

- 理想的な用途 50~1,000台を必要とする試作品やニッチ市場。

- 自動車部品の高速射出成形:

- サイクルタイム: 1部品あたり最短15秒。

- 素材 ガラス繊維入りナイロン、PEEK。

- 機械:最大クランプ力4,000トンの油圧または電動プレス。

あるTier-1自動車部品サプライヤーは、マルチキャビティ・スチール金型を使用した高速成形により、ダッシュボードパネルのコストを18%削減し、1部品あたりのサイクルタイムを22秒に短縮した。

射出成形技術の最先端イノベーション

精密さと持続可能性を再定義するテクノロジー

- AIによるプロセス最適化:

センサーがリアルタイムのパラメーター(温度、圧力)を監視し、不良品を25%削減する。

- マイクロ射出成形:

インスリンポンプギアのような医療機器向けに0.1gの部品を製造。

- 環境に優しい成形:

生分解性樹脂(PLAなど)と社内リサイクルにより、廃棄物を30%削減。

比較表: 伝統的な成形と先進的な成形

| パラメータ | 伝統的な成形 | 高度な成形 |

| サイクルタイム | 30~60秒 | 10~25秒 |

| エネルギー消費 | ハイ(油圧) | ロー(電気) |

| 不良率 | 5–8% | 1–3% |

| 廃棄物 | 15–20% | 5–10% |

射出成形のパートナーを選ぶ際の重要な要素

サービス・プロバイダーを評価する5つの指標

- 技術的専門知識:

ISO 9001またはIATF 16949の認証を探す。

- マテリアル・ポートフォリオ

エンジニアリンググレードの樹脂(例:ウルテム、PPSU)への対応を確保すること。

- スケーラビリティ:

低MOQのプロトタイプから10万個以上の注文まで、スケールアップする能力を検証する。

- 品質保証:

金型流動解析、CMM検査、バッチテストを要求。

- サステナビリティの実践:

再生可能エネルギーまたはクローズド・ループ・リサイクルを使用するサプライヤーを優先する。

ある医療機器メーカーは、医療グレードの射出成形ソリューションを専門とするモルダーと提携することで、部品の不良率を8%から1.5%に低減し、FDAコンプライアンスを達成した。

射出成形のエキスパートとの戦略的コラボレーション

パートナーシップによるROIの最大化

- 製造性のための設計(DFM):

エンジニアが肉厚、抜き勾配、ゲート位置を最適化し、金型コストを20%削減。

- 共同開発プロトタイピング:

3Dプリンターで作成した金型を使って、共同でデザインを改良し、迅速な反復を行う。

- サプライチェーンの統合:

シームレスな材料調達(着色済み樹脂など)により、リードタイムを15%短縮。

射出成形サービスに関するFAQ

クライアントからの質問トップ10

- 射出成形の最低発注量(MOQ)はいくらですか?

MOQは50個(試作品)から10,000個以上(量産品)まで。

- アルミニウム製とスチール製の金型のどちらを選べばよいですか?

アルミニウム: プロトタイプにはより速く、より安く。スチール: 大量生産に適している。

- オーバーモールディングやインサート成形はできますか?

はい。ただし、素材の組み合わせ(例えば、PPよりTPE)を前もって指定してください。

- 国内成形と海外成形のコスト差は?

オフショアでは20~40%のコスト削減が可能だが、リードタイムの長期化や品質問題のリスクがある。

- 高精度成形の公差はどのように確保されるのですか?

CMM検査、温度管理された部屋、サーボ駆動のプレス機を通して。

- 材料認証(FDA、RoHSなど)を提供していますか?

信頼できるサプライヤーは、完全なトレーサビリティとコンプライアンス文書を提供している。

- 金型製作のリードタイムは?

スチール製鋳型は3~8週間、アルミニウム製鋳型は2~4週間。

- 設計変更に既存の金型を修正できますか?

はい、しかし費用は修正の複雑さによって異なります。

- 射出成形工程はどの程度持続可能ですか?

多くのプロバイダーは、エネルギー効率の良い機械やリサイクル素材を使用している。

- 成形後のサービスにはどのようなものがありますか?

組立、レーザーエッチング、ISO準拠のパッケージング。

結論 ビジネスゴールとサービスの整合性

適切な射出成形サービスを選択するには、精度、コスト、拡張性のバランスを取る必要があります。自動車業界のお客様には、高速成形とIATF認定パートナーを優先してください。医療関連のプロジェクトでは、ISO 13485への準拠とマイクロ成形能力が求められます。リスクを軽減するために、常に施設の監査、サンプルの要求、柔軟なMOQの交渉を行いましょう。