精度が最優先される射出成形の複雑な世界では、欠陥の発生が完璧な最終製品を達成するための障害となることがある。この工程は非常に効率的ではあるが、製造中に発生する可能性のある課題と無縁ではない。ここでは、射出成形の一般的な落とし穴を紹介し、不具合を防ぐための積極的な戦略を探ることで、シームレスな製造プロセスと非の打ちどころのない最終結果を保証します。

I. 射出成形の精密パズル:

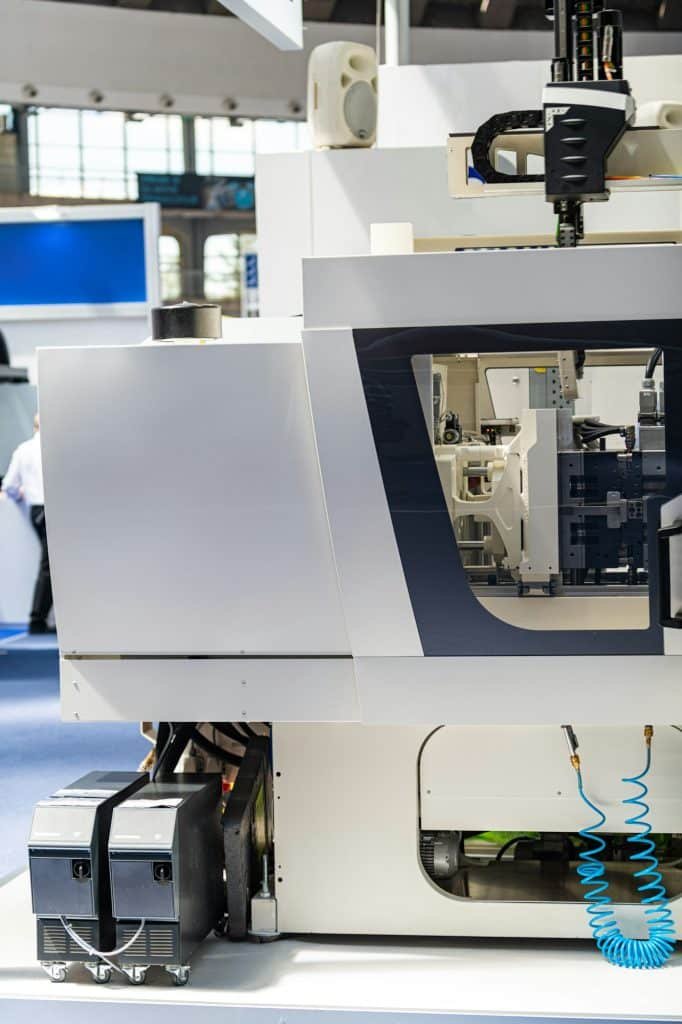

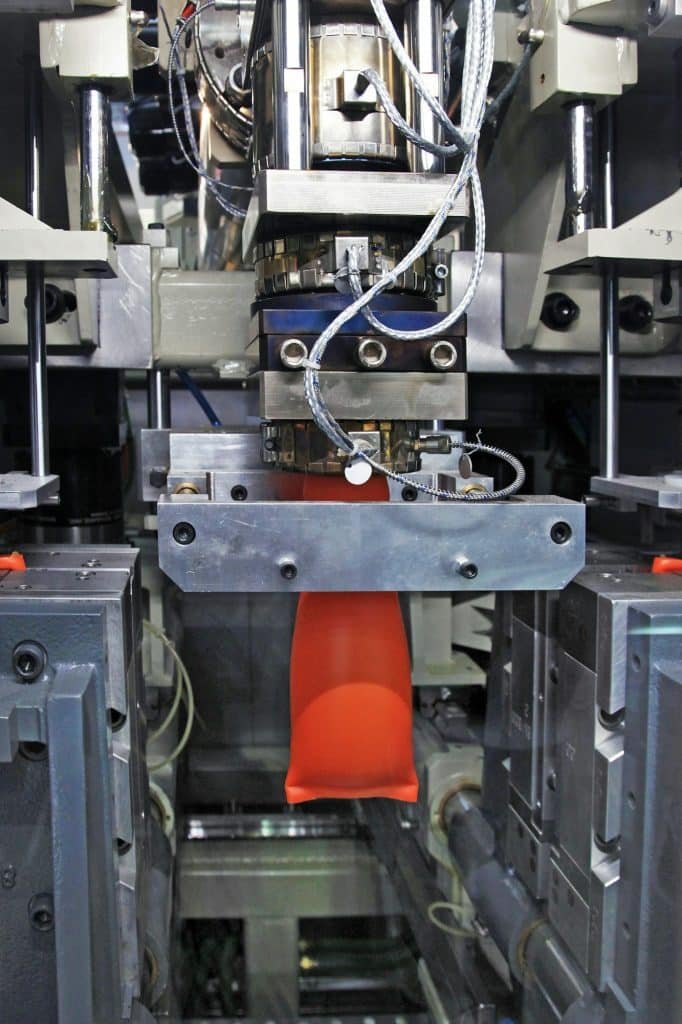

射出成形は、金型キャビティに溶融材料を射出し、複雑で詳細な部品を製造する精密駆動プロセスである。この方法の成功は、複雑な形状を高い精度と効率で再現する能力にあります。しかし、他の製造工程と同様に、射出成形は最終製品の品質を損なう欠陥の影響を受けやすい。

II. 一般的な射出成形の欠陥:

フラッシュ

フラッシュは、余分な材料が金型から抜け出し、最終製品の縁に余分な材料の薄い層が残ることで発生する。この欠陥は、過剰な射出圧力や金型の設計不良などの問題から生じることがある。

シンクマーク

シンクマークは成形品の表面に窪みとして現れますが、これは通常、金型内の材料の冷却ムラや充填不足が原因です。

溶接ライン

ウェルド・ラインは、2つのフロー・フロントが合流して凝固し、部品の表面に目に見えるラインができることで発生する。この欠陥は、複雑な形状や流動特性の悪い材料を使用した場合によく見られます。

ショートショット

ショートショットは、金型に材料が充填されず、部品が不完全になることで起こる。原因としては、射出圧力の不足、材料温度の不適正、ゲートサイズの不足などがあります。

反り

反りとは、不均一な冷却や金型からの不適切な排出による最終製品の歪みを指します。寸法精度を低下させ、部品の機能性を損なう可能性があります。

III. 射出成形不良の予防戦略:

綿密な金型設計

欠陥防止の基本は、綿密な金型設計にある。金型を精密に設計し、適切なガス抜きと適切な冷却経路を確保することで、欠陥のリスクを大幅に減らすことができます。

最適化された処理パラメーター

射出速度、温度、圧力などの加工パラメータを微調整することは、欠陥を防ぐために極めて重要である。生産中にこれらのパラメーターを定期的にモニタリングし調整することで、最適な状態を維持することができます。

材料の選択と準備

用途に適した材料を選択し、適切な材料調製を確実に行うことは、欠陥防止に不可欠なステップである。材料の不一致は、変色、劣化、流動特性の低下などの欠陥につながる可能性があります。

ゲートの設計と配置

材料が金型に入るポイントであるゲートの設計と配置は、欠陥を防ぐ上で重要な役割を果たします。適切なゲートの設計と配置は、金型キャビティの均一な充填を保証し、ショートショットやウェルドラインのリスクを最小限に抑えるのに役立ちます。

品質管理と検査

厳格な品質管理対策を実施し、生産工程全体で定期的な検査を行うことで、潜在的な欠陥を早期に発見し、是正することができる。リアルタイム監視システムは、一貫性を維持し、欠陥の可能性を低減するのに役立ちます。

射出成形プロセスとは?

射出成形機と金型の定期的なメンテナンスは最も重要です。摩耗や損傷に対処し、損傷した部品を交換し、設備の全体的な完全性を確保することは、欠陥のない生産に貢献します。

結論:

射出成形は、その精度と効率性から、現代の製造業の礎石となっている。しかし、溶融材料から完成品までの道のりには、課題がないわけではありません。一般的な不具合を理解し、予防策を講じることは、卓越した製造工程を求めるメーカーにとって不可欠です。綿密な設計、最適化された加工パラメーター、そして品質へのこだわりを取り入れることで、製造業者は射出成形の複雑な状況を乗り切ることができ、完璧で高品質な最終製品へのシームレスな道筋を確保することができます。精度が譲れない製造業のダイナミックな領域では、射出成形の可能性を最大限に引き出すために、積極的な欠陥防止が鍵となります。