射出成形金型は、プラスチック製造工程に不可欠なツールである。金型のキャビティに溶融プラスチックを注入して部品を作ります。金型のコアとキャビティの2つの主要な部分が、プラスチック部品の内部と外部の特徴を形成します。このプロセスには、様々な産業で高品質で再現性のある生産を保証する、いくつかの精密工学コンポーネントと技術が含まれています。

本書は、金型の設計、材料の選択、設計上の重要な考慮事項、およびメンテナンス方法に関する詳細な情報を、各業界における実際の用途に関する実践的な洞察とともに提供します。

1. 射出成形金型とは?

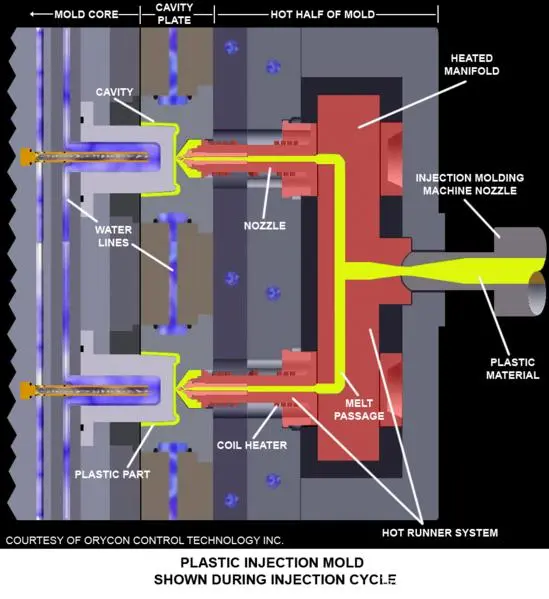

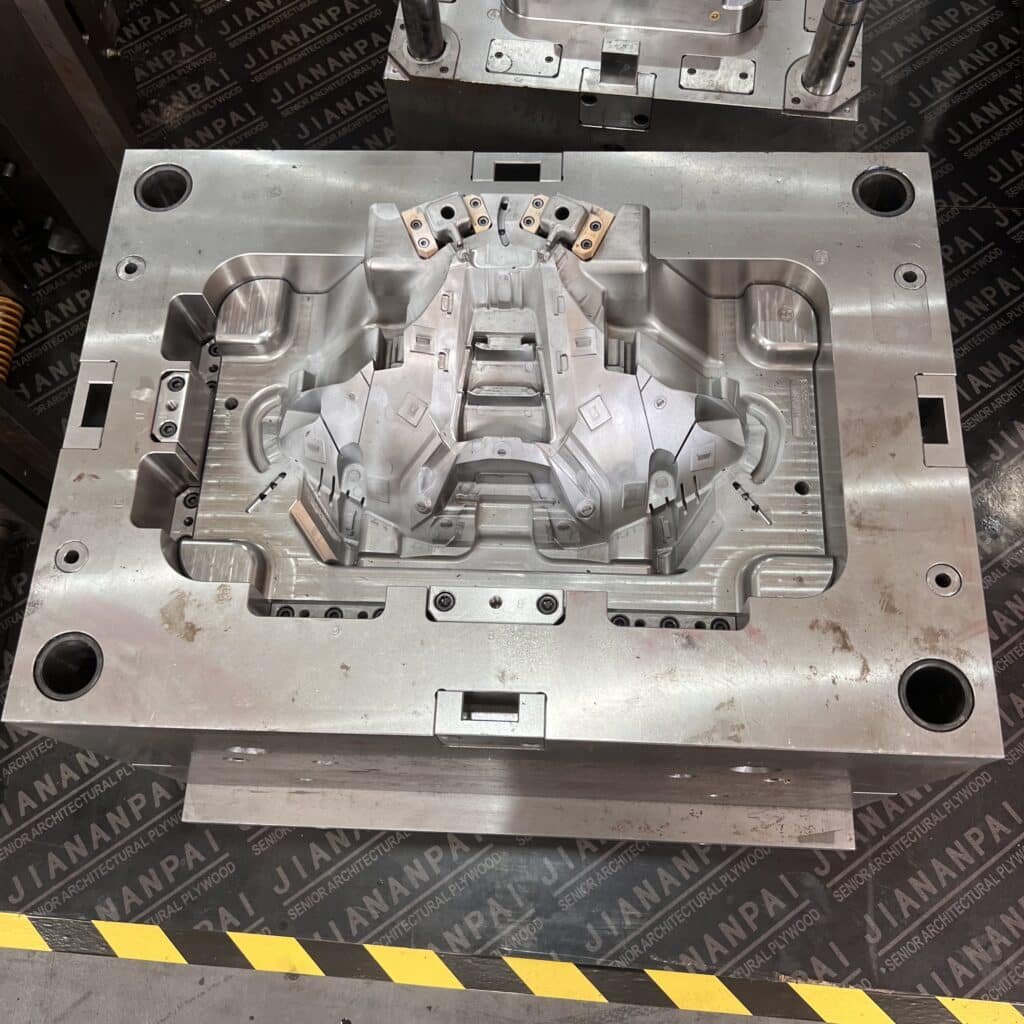

射出成形金型は、プラスチック材料を金型に入れ、圧力をかけて射出することで、溶融プラスチックを固体の形状に成形する工場用工具である。そのキャビティは、製品の最終的な形状を反映するように精密に成形される:

- コア・サイド: 成形品の内部形状で、穴やネジ山などの複雑な形状を含む。コアサイドは、製品の内部形状を形成するために不可欠である。

- キャビティ・サイド: 部品の外側の形状と特性を決定する。この面は溶融プラスチックと直接接触し、最終部品の外面を形成する。

射出成形金型の主な機能:

- 材料の分配: 流路(スプルー、ランナー、ゲート)のネットワークが、金型内の溶融プラスチックを誘導します。こうすることで、材料はすべてのキャビティに均一に分布し、金型セクション全体に流れます。

- 冷却: 射出成形金型には、金型内に冷却水(ほとんどの場合、水)を通す冷却溝があります。これにより、射出された液体ポリマーを冷却して固めることができ、部品がゆがむことなく金型から簡単に取り出せるようになります。

- 射出: プラスチックが合体して冷却されると、オペレーターのピンやプレートが成形品をカテーテルから押し出します。これにより、金型や成形品を傷つけることなく、安全に成形品を取り出すことができる。

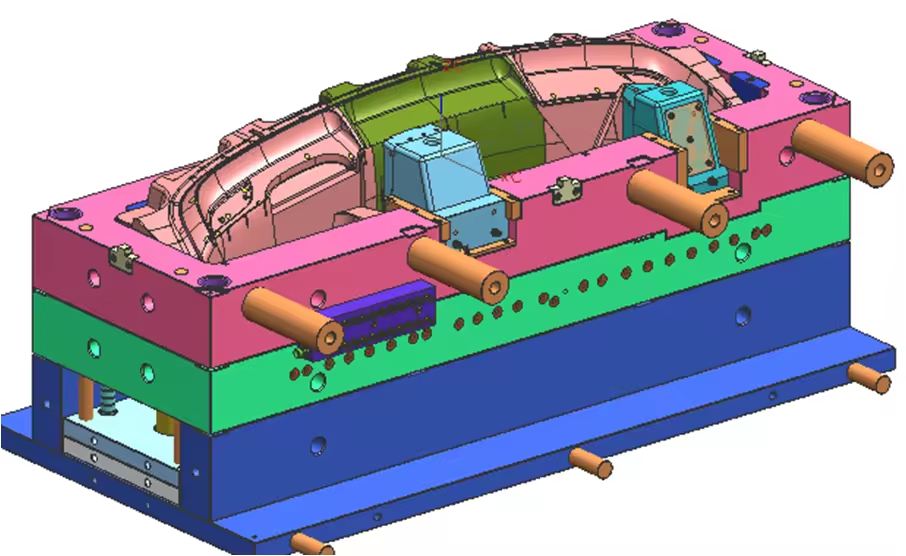

2. 金型の中核部品

各金型には、射出成形において重要な役割を果たす一連の中核部品があります。最適な金型性能を得るためには、以下の部品が不可欠です:

| コンポーネント | 目的 | 材料 |

| 金型ベース | 金型部品の保持と位置合わせ | P20鋼、718H |

| キャビティ&コア | 部品の形状を定義する | H13スチール、アルミニウム(Al7075) |

| エジェクターシステム | 冷却後に部品を押し出す | SKD61、硬化鋼 |

| 冷却チャンネル | 効率を維持するための温度調節 | 銅合金、ステンレス鋼 |

| 通気孔 | 成形中に閉じ込められた空気やガスを逃がす | 機械加工スロット(0.02~0.03mm) |

金型ベース

金型ベースは、すべての金型要素を所定の位置に保持し、それらの正しいアライメントを保証する重要なコンポーネントです。多くの場合、ベースはP20または718H鋼で作られ、耐久性があり、機械加工が容易な精密なはめ合いを提供します。

キャビティ&コア

金型表面の内側のキャビティが部品の外側の特徴を定義し、コアが内部の特徴を定義する。部品は、H13鋼のような耐熱性・耐摩耗性材料か、Al7075のようなアルミニウム合金で作られ、主に少量生産やラピッドプロトタイピングに使用される。

エジェクターシステム

これらによって完成部品が冷却され、冷却後にエジェクターシステムによって金型から押し出されます。このシステムの目的は、硬化鋼のエジェクターピンまたはプレート(SKD61など)を使用して、金型の一部を損傷することなく部品を安全に排出することです。

冷却チャンネル

冷却チャンネルは金型内部に組み込まれ、温度を調整し、サイクルタイムを最適化します。一般的に銅合金やステンレス鋼で作られ、部品を迅速かつ均等に冷却するのに必要な高い熱伝導性を持っています。

通気孔

ベントとは、射出中にこもった空気やガスを逃がすための小さな加工溝や流路のことです。ベントが十分でない場合、閉じ込められた空気は部品に欠陥(気泡や空洞、圧力上昇など)を生じさせ、その結果、部品が破損する可能性があります。

3. 射出成形金型の種類

射出成形金型は、大量生産や特殊な用途など、さまざまな製造ニーズに応じてさまざまなタイプがあります。

2プレート金型

タイプ: 最もシンプルで安価な金型設計は、2つのパーティングラインで構成されています。ランナーはキャビティへのプラスチックの受動的な流れを可能にし、パーティングラインはコアとキャビティを分離します。

最適 ボトルキャップ、自動車用クリップ、小型消費財など。

サイクルタイム: 2プレート金型のサイクルタイムは15秒から30秒で、素直な部品の高速生産が可能である。

三板金型

構造: 2本のパーティングラインがランナーシステムと部品を分離する。パーティングラインは単純なものから、各金型サイクルで複数の部品を成形できるマルチキャビティ金型など、より複雑な設計を含むものまである。

理想的な用途 3プレート金型は、小型の電子コネクターや大量の消費財を意味するマルチキャビティ生産に最適です。

欠点: 3プレート金型の主な欠点は、追加金型費用である。これらの射出成形金型は、複雑さが増すため、2プレート金型よりも20~30%高価になる。

ホットランナー金型

構造 ホットランナー金型は、加熱されたマニホールドで設計されており、プラスチックがランナーを通過する際に溶融状態を保つ。スプルーがないため、廃棄物も削減できる。

利点 ホットランナー金型は、スプルーの無駄をなくすため効率的で、サイクルタイムも速い(コールドランナーシステムより5~15%サイクルタイムが短い)。

コスト:ホットランナーシステムは、ヒーターエレメントとマニホールドシステムが複雑なため、コールドランナーシステムよりも通常30~50%高価である。

オーバーモールド・インサート金型

プロセス オーバーモールドとは、既存の基材の表面に第2の材料(一般的にはプラスチックだが金属も可)を注入することである。例として、軟質プラスチックと硬質プラスチックを利用することができる。このプロセスは、2つの異種材料を接合するために利用することができる。

用途 オーバーモールディングは、センサー内蔵の医療機器、手工具のソフトタッチハンドル、電子システムのマルチマテリアル部品などに広く使われている。

4. 金型の材料 正しい合金の選択

金型に適切な材料を選択することは、望ましい耐久性、仕上げ、性能を達成するために非常に重要です。ここでは、最も一般的に使用されている金型材料をいくつか紹介します:

| 材料 | プロ | 短所 | 最適 |

| P20スチール | 手頃な価格で、研磨性が良い。 | 低い耐摩耗性 | プロトタイプ、少量生産(5万サイクル未満) |

| H13工具鋼 | 高耐熱性、耐久性 | 高い、重い | 大量生産 |

| アルミニウム(7075-T6) | 軽量、高速加工 | 限られた寿命(~1万ショット) | プロトタイピング、少量生産 |

| ベリリウム銅 | 優れた熱伝導性 | 加工中の毒性 | 高速冷却ゾーン |

P20スチール

現場での試作品から少量生産まで、一般的な選択肢。(手頃な価格で、研磨性に優れている)。確かに、H13鋼など他の素材に比べると耐摩耗性は劣る。

H13工具鋼

大量生産が必要であり、耐熱性と耐久性に優れたH13工具鋼が広く使用されている。しかし、高価で重く、総工具コストに影響する。

アルミニウム(7075-T6)

デイヴ:軽量で加工が早いアルミ合金(7075-T6など)は、試作や少量生産に適しています。一方、アルミ金型は、加工スピードとコストは上がりますが、一般的に寿命が短く、大量生産には向いていません。

ベリリウム銅

ベリリウム銅は熱伝導率が高いため、高速冷却ゾーンに採用されている。しかし、機械加工すると毒性があるため、特別な安全対策が必要です。

5. 重要な設計上の考慮事項

金型設計も射出成形プロセスには欠かせません。設計の考慮事項には、金型の効率、最終部品の品質、生産サイクル時間に影響するさまざまな要素が含まれます。

ゲートデザイン

ゲートは、溶融プラスチックが金型キャビティに入る場所である。ゲートの種類には、エッジゲート、サブマリンゲート、ホットチップゲートなどがある。

エッジゲート:平らな部品に最適で、成形面の外観上の損傷はほとんどない。

サブマリン・ゲート: このゲートは、余分な材料を自動的にカットするので、ギアのような小さな部品に最適です。

ホットチップゲート:ホットランナーシステムの特徴で、きれいな表面仕上げを保証し、追加のトリミングは不要

ドラフト角度

抜き勾配とは、金型から部品を取り出す際に役立つ金型キャビティ側面のテーパーのことです。一般的に、抜き勾配の最小角度は、テクスチャー面の場合は1°~2°、研磨コアの場合は0.5°です。適切な抜き勾配が守られていないと、金型内で部品が固着し、スクラップ率が増加し、全体的な生産効率が低下します。

冷却の最適化

冷却は射出成形において最も重要な要素のひとつです。冷却時間の短縮は、生産サイクルタイムを延ばし、同時に成形品の品質を低下させます。冷却時間は通常、サイクル時間の50~60%を占めるはずです。3Dプリントされたコンフォーマル冷却チャンネルなどの新しい技術は、冷却を最適化するのに役立ち、その結果、サイクルタイムを短縮し、生産効率を向上させることができます。

6. メンテナンスと寿命延長

適切な金型メンテナンスは、部品の品質を一定に保ち、金型寿命を延ばすために不可欠です。一般的なメンテナンスには、エジェクターピンの潤滑、キャビティの研磨、スチールコアの再硬化などがあります。適切なメンテナンスにより、射出成形金型は最適な効率で何年も使用することができます。

メンテナンスの実践:

- 毎日: エジェクターピンにグリースを塗布し、摩耗を点検し、金型面を清掃する。

- 毎月 金型のキャビティにダイヤモンドペーストをなじませ、表面を滑らかに仕上げる;

- 毎年 窒化処理によってスチールコアを再硬化させると、金型の寿命を最大10万サイクル延ばすことができます。

適切なメンテナンスを行わないと、金型の寿命は劇的に短くなります。例えば、H13スチール金型を定期的にメンテナンスしないと、その寿命は40%も短くなり、交換の回数が増え、その結果、生産のダウンタイムが長くなります。

7. 産業別アプリケーション

射出成形金型は様々な産業で使用されており、それぞれ金型設計、材料選択、生産工程に特有の要件があります。

| 産業 | 金型の要件 | BFYモールズ・エッジ |

| メディカル | FDA準拠の材料、ISO 13485認証 | 検証済みのクリーンルーム成形 |

| 自動車 | 高光沢仕上げ、厳しい公差(±0.02mm) | 社内CMM検査とPPAPサポート |

| コンシューマー・エレクトロニクス | マイクロモールド(1g以下の部品)、EMIシールド | 防水シール用LSRオーバーモールディング |

射出成形金型に関するFAQトップ10

1. 射出成形金型によく使われる材料は?

金型は通常、大量生産用には硬化鋼(P20、H13など)、試作品や少量生産用にはアルミニウム(7075-T6など)で作られます。鋼鉄は耐久性(50万回以上)を提供し、アルミニウムはコストとリードタイムを削減します。

2. 鉄製とアルミ製の金型はどのように選べばよいですか?

- スチール金型: 10万個以上、複雑な形状、厳しい公差(±0.01mm)に最適。

- アルミニウム金型: 試作品や10,000個未満の生産に最適で、納期を50%短縮し、コストを30~40%削減します。

3. 射出成形金型の一般的な寿命は?

- スチール金型: 適切なメンテナンスで500,000~1,000,000サイクル。

- アルミニウム金型: 5,000~10,000サイクル。材料の研磨性(ガラス繊維入り樹脂など)や冷却方法などの要因が寿命に影響する。

4. カスタム射出成形金型の価格はいくらですか?

費用は5,000-5,000-100,000+と幅がある:

- 素材: スチール対アルミニウム。

- 複雑さ: サイド・アクション、アンダーカット、マイクロ・フィーチャー。

- サイズ: より大きな金型は、より多くの材料と加工時間を必要とします。

5. カスタム金型製作のリードタイムはどのくらいですか?

- アルミ型:2~4週間。

- スチール金型:6~12週間。 納期は30%短縮されますが、コストは15-25%増加します。

6. 金型の精度を保証する品質管理とは?

評判の良いサプライヤーが使用している:

- CMM(三次元測定機): 0.005mm以内の公差を検証。

- モールドフロー解析: 反りなどの欠陥を予測し、防止します。

- ISO9001認証取得: 標準化されたプロセスを保証します。

7. 設計変更のために既存の金型を修正できますか?

はい、しかしコストは複雑さによって異なります:

- マイナーチェンジ(ゲートのサイズ変更など): 500-500-2,000、1-2週間。

- 大幅な修正(コアの追加など): 3,000-3,000-15,000、3-6週間。

8. カビのメンテナンスや修理はどのように行っていますか?

プロバイダーが提供する:

- 予防的メンテナンス: 定期的な清掃、潤滑、部品交換。

- 緊急修理:重大な問題(例:空洞のひび割れ)に対して24時間365日サポート。

- 再調整: 磨耗した表面の研磨や再硬化。

9. 金型製造はどのような業界に特化していますか?

トップサプライヤーがサービスを提供する:

- メディカル FDA準拠の注射器またはインプラント用金型。

- 自動車用 ダッシュボードやコネクター用の多数個取り金型。

- コンシューマー・エレクトロニクス スマートフォン筐体用高光沢金型。

10. ポストプロダクションのサポートは?

- 技術支援: 部品の欠陥やプロセスの最適化に関するトラブルシューティング。

- 文書: 金型設計ファイル、メンテナンス記録、材料証明書。

- 予備部品: エジェクターピン、スライダー、ヒーターにすぐにアクセスできます。

結論

射出成形金型は、様々な産業で高品質のプラスチック部品を生産するための鍵となるものです。適切なタイプの金型、材料、メンテナンス・オプションを選択することで、生産を最適化し、コストを削減し、製品の品質を確保することができます。3Dプリンティングと有機フォトニックデバイスは、最適な金型設計と材料選択の性能によって可能になる、独自の要件(サブミクロンの形状など)を持つ特定のアプリケーションの例です。

BFY Moldは、精密金型金型のために、製造のための設計(DFM)、費用対効果の高いハイブリッド金型システム、および完全なライフサイクルメンテナンスサービスの専門家のサポートを提供しています。BFY Moldは、医療、自動車、電子機器などの高品質射出成形金型のパートナーです。