日進月歩の製造業の世界では、プロセスの最適化とコスト削減が最重要課題となっている。近年注目を集めている重要なコンセプトのひとつが、製造のための設計(DFM)である。

このブログ記事では、DFMの原理を掘り下げ、それが射出成形にどのように適用されるかを探り、製造工程の最適化と全体的なコスト削減におけるその利点を強調します。

製造のための設計(DFM)を理解する

製造のための設計(DFM)とは、製造工程を考慮した製品設計を行う包括的なアプローチである。DFMの主な目的は、製品の設計を簡素化し、品質や機能性を損なうことなく、製造がより容易でコスト効率の高いものにすることです。

設計段階で製造工程を考慮することで、企業は潜在的な問題を早期に発見し、必要な調整を行うことができる。

DFMの原則

DFMの原則の中心は、製造しやすい設計を作ることです。以下はその主な原則です:

- デザインの単純化: 設計が複雑であればあるほど、製造の難易度とコストは高くなる。部品点数を減らし、標準的な部品を使用し、複雑な特徴を最小限に抑えることで設計を簡素化すれば、製造工程を大幅に合理化することができる。

- 材料の選択: 入手が容易で、費用対効果が高く、製造工程に適した適切な材料を選択することが極めて重要である。また、選択した材料は、最終製品の機能要件を満たすものでなければならない。

- 標準化:標準的な部品やコンポーネントを使用することで、コストとリードタイムを削減することができます。また、標準化により在庫管理が簡素化され、既存の製造工程との互換性が向上します。

- 組み立ての容易さ: 組み立てが簡単な製品を設計することで、人件費を削減し、組み立てミスを最小限に抑えることができます。スナップフィット・ジョイント、自己位置決め部品、最小化されたファスナーなどの特徴は、より簡単な組み立てに貢献します。

- 公差と適合:公差とフィットを適切に定義することで、過度な調整や手直しをすることなく、部品が意図したとおりに組み合わされます。過度に厳しい公差は、製造コストと複雑さを押し上げる可能性があります。

- テストと品質管理のための設計: 製造中や製造後の試験や検査を容易にする機能を組み込むことで、欠陥を早期に発見し、高品質の製品を確保することができます。

射出成形におけるDFMの応用

射出成形は、さまざまなプラスチック部品を製造するための一般的な製造プロセスです。射出成形にDFMの原則を適用することで、大幅な効率化とコスト削減が可能になります。

- 部品設計の最適化:

- 均一な肉厚: 部品全体の肉厚を一定に保つことで、反りやヒケなどの欠陥を防ぐことができます。また、均一な冷却を保証し、サイクルタイムを短縮します。

- 抜き勾配の角度 適切な抜き勾配を設けることで、金型からの部品の排出が容易になり、破損のリスクを低減し、サイクルタイムを改善します。

- リブとガセット リブやガセットを追加することで、材料の使用量を増やすことなく、部品の構造的完全性を高めることができます。また、これらの機能は均一な冷却を助け、反りのリスクを低減します。

- 素材への配慮:

- 材料の選択:機械的、熱的、化学的特性に基づいて、部品に適した材料を選択することが重要です。また、選択した材料は射出成形プロセスに適合していなければなりません。

- リサイクル可能性: 材料のリサイクル性を考慮することは、持続可能な製造方法に貢献し、材料コストを削減することができる。

- 金型設計の簡素化: 少ない部品とシンプルな機構で金型を設計することで、製造コストとメンテナンスコストを削減できます。また、金型製作のリードタイム短縮にもつながります。

- 冷却チャンネル: 金型内の冷却チャネルの設計を最適化することで、効率的な放熱を実現し、サイクルタイムを短縮し、部品の品質を向上させます。

- ゲート設計: 適切なゲート設計は、金型キャビティへの均一な充填を保証し、欠陥を最小限に抑え、サイクルタイムを短縮するために不可欠です。

- プロセスの最適化:

- サイクルタイムの短縮: サイクルタイムの短縮を可能にする部品と金型を設計することで、生産効率を大幅に向上させることができます。これは、冷却の最適化、効率的な射出システム、合理的な金型設計によって実現できます。

- 自動化 射出成形工程に自動化を取り入れることで、人件費を削減し、一貫性を向上させることができます。マテリアルハンドリング、部品取り出し、品質管理のための自動化システムは、全体的な効率を高めます。

- コスト削減戦略:

- 材料効率: 最適化された部品設計と金型レイアウトにより、材料使用量を最小限に抑えることで、大幅なコスト削減につながります。

- 廃棄物の削減: 廃材の再利用や工程パラメータの最適化など、射出成形工程における廃棄物を削減する戦略を実施することで、全体的な生産コストを下げることができる。

結論

製造のための設計(DFM)は、射出成形に適用することで、効率、品質、コスト削減の大幅な改善につながる強力なアプローチです。設計段階で製造工程を考慮することで、企業はより簡単でコスト効率の高い製品を生み出すことができる。これは競争力を高めるだけでなく、高品質の製品を確実に顧客に届けることにもつながる。

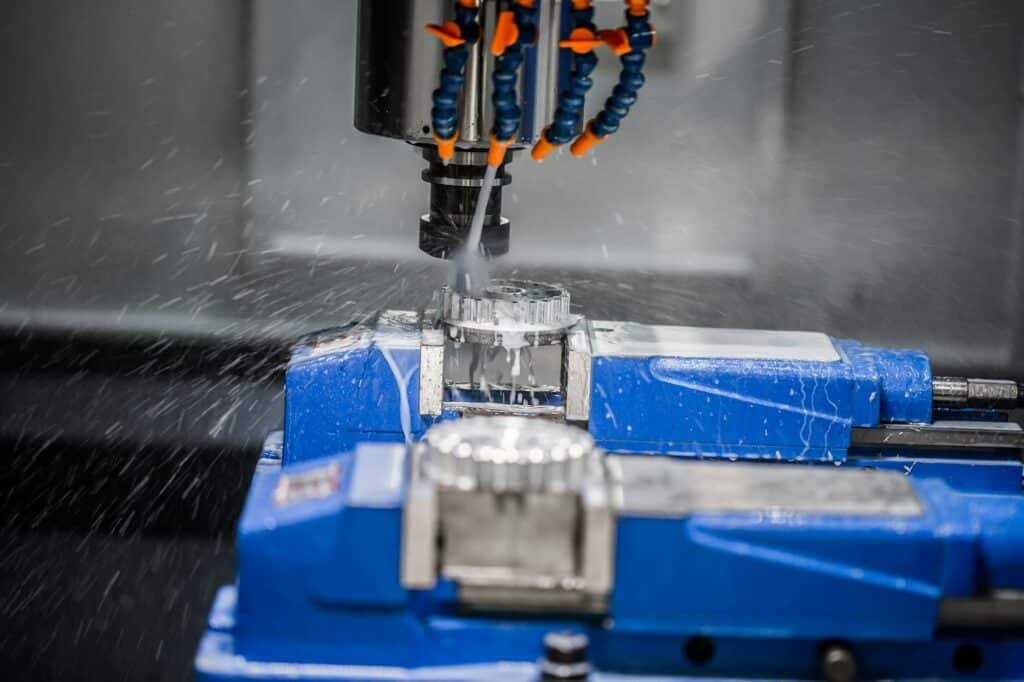

BFY Moldでは、射出成形と金型製造に特化し、大量生産、オンデマンド生産、CNC機械加工、ミラースパークなどのサービスを提供しています。私たちの工場と卓越性へのコミットメントで、私たちはお客様のユニークなニーズを満たす革新的なソリューションを提供することに専念しています。お客様の製造プロセスの最適化について、今すぐお問い合わせください。

射出成形におけるDFMに関する10のFAQ

1. 射出成形のコストを削減するDFMの原則とは?

均一な肉厚(1.5~3.0mm)と抜き勾配(1~3°)を採用することで、不良を防ぎながら工具費を20~35%削減。

2. トップサプライヤーは複雑形状のDFMをどのように実施しているか?

先進的なベンダーは、Moldflow のシミュレーションを使用してゲート位置を最適化し、多数個取り金型のウェルドラインやヒケを最小限に抑えています。

3. DFMのベストプラクティスに沿った材料の選択とは?

| 材料 | DFMの優位性 | サイクルタイムの短縮 |

| ポリプロピレン | 低収縮率(1.5~3.0) | 15–25% |

| ABS | 排出が容易(粘着性が低い) | 10–20% |

4. サプライヤーのDFM専門知識を検証するには?

需要事例を示す:

- ≥部品統合による30%以上のコスト削減

- GD&Tコンプライアンス

5. 一般的な射出成形の欠陥を防ぐDFMガイドラインとは?

- シンクマーク: リブと壁の比率を60%以下に維持する。

- 反り: コンフォーマル冷却チャンネルを使用(±0.1℃均一性)

6. DFMは金型リードタイムにどのような影響を与えるか?

AIを活用したDFM解析により、金型設計期間を2週間から3~5日に短縮。

7. DFM戦略は持続可能なものづくりを支援できるか?

そうだ:

- 省材料設計(ネスティング最適化)

- バイオベース樹脂(例:自然エネルギー60%のPA610)

8. 自動車サプライヤーが優先するDFM指標とは?

- 工具寿命 ≥500kサイクル(H13鋼、HRC 48-52)

- 大量生産部品のサイクルタイム≤30秒

9. DFMを使って試作品を生産に移行するには?

焼入れ鋼工具に投資する前に、アルミ試作金型(5k~10kサイクル)を活用して設計を検証する。

10. 専門家が推奨するDFMソフトウェアツールとは?

- 公差スタック解析のシーメンス

- 充填パターン予測のためのSolidWorks Plastics