PCプラスチック射出成形では、材料劣化、表面欠陥、構造的不整合などの一般的な課題を克服するための精度が要求されます。最終製品の脆さ、水注入口付近のガスマーク、不均一なフローパターンなど、それぞれの問題はコンポーネントの性能と美観に直接影響します。このガイドでは、材料の完全性を維持するための溶融処理の最適化、的を絞った設計調整によるガストラップの排除、脆性とヘイズの形成の解決、噴流を最小限に抑えるためのクロスランナーシステムの改良という、4つの重要な解決策について掘り下げています。これらの戦略をマスターして歩留まりを向上させ、高品質のPCパーツを安定的に供給してください。

1. PCプラスチック劣化防止

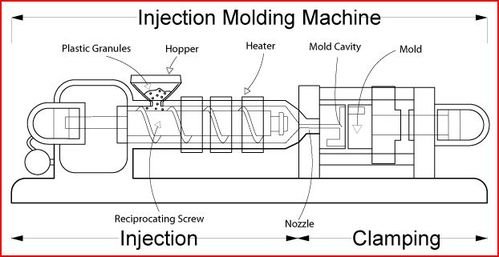

接着剤の溶解が終わると、バックケーブルが持ち上げられ、スクリューが戻り、空気がノズルに送り込まれ、高温のPC材料と混合される。PC材料は水分を吸収しやすいため、空気中に少量の水分が含まれていると、射出部品に銀線が発生することがある。

同じような状況で、透明塩ビの接着剤は注ぐことができません。透明塩ビは非常に接着剤を燃やしやすいため、空気に触れるとすぐに化学反応を起こし、射出成形部品に黄色い斑点ができ、さらには接着剤を燃やす黒い斑点がたくさんできる。

したがって、PC材料や透明PVC材料を射出成形する場合、溶融後にケーブルを逆回転させないでください。プロセスのために背圧を上げる必要があり、ノズルが接着剤を吐き出すとき、それは少ししか注ぐことができず、スピットを排除することができます。これ以上、ノズル内の空気はありません。

2. PCプラスチック・ガスマーク除去

GPPS、K素材、透明ABS、PC素材など多くの透明素材の中で、PCパーツは水位置にガスラインが発生しやすく、排除するのが非常に難しい。

PC材料は流動性が比較的乏しいため、射出成形の際には速射出接着剤を使用しなければならず、そうしないとムラになったり、ジャリ跡が出やすくなる。急速射出の結果、射出口位置のキャビティ表面に急速射出後の溶融接着剤のリバウンドによるわずかなトラップガスが発生する。そして、射出部品が厚ければ厚いほど、閉じ込められた空気の面積は大きくなる。材料温度が高いため、捕捉ガス位置の溶融接着剤の表面は酸化され、ここにガス膜が形成され、溶融接着剤を金型表面から分離するため、射出部品の表面は亜色ガスパターンを形成し、射出部品の透明性に影響を与える。

他の透明素材の流動性はずっと良い。そのため、金型への充填が容易で、ジャリも出にくい。そのため、射出速度は比較的遅くすることができ、注入口位置でのトラップガスは存在してもごくわずかで、サブクロマチックなガスラインを形成することは容易ではない。仮にガスラインができたとしても、接着剤よりは除去しやすい。射出速度と射出圧力を少し下げるだけで解決でき、ジャリや欠肉の問題もない。PC材料は速度を下げることができないが、振動は材料不足である。

従って、PC素材の吸水口ブレスパターンの問題は、一般的に使用されている透明素材では、射出成形の問題とも言える非常に排除しにくい問題であり、その解決には何らかの対策と調整技術が必要であると言える。

3. PCプラスチック脆性ソリューション

数年前までは、PC射出成形部品が脆くなるという問題はほとんど見られなかった。それは、当時使われていたPC材料の銘柄が比較的少なく、通常は日本のPC7025Aと1250Yの2銘柄だけだったからだ。現在では、PC材料を生産するメーカーが増え、当然多くのブランドとグレードが存在する。

そこで問題が発生する。様々なグレードのPC射出成形技術プロセスは同じではなく、プロセス要件の最も厳しい程度が異なるため、PC7025Aと1250Yの同じ射出成形プロセスを使用して、PC材料の他のグレードを生産することは、問題が発生することは避けられません、それは時々PC射出成形部品が衝撃の脆さに耐えることができないことがよく見られます。

入念な調査の結果、さまざまなグレードのPC材料の耐熱性と物理的特性が異なるため、溶融温度、さらには乾燥温度と乾燥時間が射出成形部品の耐衝撃性に大きな影響を与えることがわかりました。

通常、PC7025Aと1250Y材料の生産では、溶融温度は一般的に290度から310度に調整されます。いくつかのグレードのPC材料を生産し、射出成形にこの温度を使用すると、射出成形部品は非常に脆くなります。したがって、この種のPC材料では、射出温度は290度を超えないように推奨され、脆性の問題を解決するためにさらに低い場合もある。したがって、溶融物の流動性が金型を満たすのに十分である限り、射出成形部品が脆くなって強度が不安定になるのを防ぐために、低い温度で製造することをお勧めします。

2つ目は乾燥温度の影響である。PC7025Aと1250Yは通常110度から120度で4時間以上焼くことができる。しかし、PC材料のいくつかのブランドは100度を超えることはできません。さもなければ、射出部品は非常に脆くなり、また白い霧が発生し、外観と透明性に影響を与える。

人々の関心を引きにくく、失敗しやすいのは乾燥時間である。通常、PC7025Aと1250Yの材料を射出成形する時、50kgの乾燥ホッパーに入れる。水蒸気さえなければ、ゆっくり6、7時間かけても問題はない。

しかし、一部のPC材料を乾燥ホッパーで4時間以上焼くと、射出成形部品は明らかに白い霧が出るだけでなく、非常に脆くさえなり、時間が長くなるほど脆くなり、白い霧が増え、ビールが濁ってしまう。この時、バケツ1杯の材料で6時間生産できれば十分だとすると、バケツ半分の材料しか加えることができない。注入部分に水やガスが発生した場合は、もう少し、もう少し頻繁に限り、問題は再び起こることはありません。

時々、白い霧が数回発生することがあるが、これは乾燥ホッパーの中に数個の原料が長時間滞留して焼成しているはずで、その後、時々、バレルから数個の原料が流れ出て金型に射出される。

これは、生産中のPC射出成形部品の脆さと白い霧の重要な原因である。したがって、様々なグレードのPC射出成形部品を生産するために、我々は様々なグレードの原料の射出成形プロセスの特性と要件に注意を払う必要があります。もちろん、様々なブランド自体の性能の違いにより、強度と耐衝撃性は異なり、いくつかのブランドの耐衝撃性は本当に悪いです。

したがって、今後の生産において、PC射出成形部品が突然脆い問題が発生したり、透明性が欠けたりした場合、溶融温度と乾燥温度と時間を優先的に検討することで、人々が多くの回り道をすることができます。

4. PCプラスチック噴射防止

流路が長すぎるため、冷却前の溶融物が多すぎて、射出部品に噴流や振動が発生することがあり、この点ではPC材料が特に顕著で、透明PVCがこれに続く。

そのため、溶融温度が非常に高くなることがある。インジェクションパーツは、それでもシュートやジャーの原因を排除することはできない。

このとき、クロスランナーの両端を数センチずつ延長しておくと、手前で冷却された低温溶融物が延長されたクロスランナーに流れ込み、キャビティに流れ込むことがなくなり、欠陥が良好に改善される。この方法は他のプラスチックにも改善効果があり、PCやPVC材料の改善はより顕著になると考えられる。

したがって、マシンをどのように調整しても噴射痕や地震痕を解決できない場合は、この方法を試してみるとよいだろう。