ペースの速い現代製造業の世界では、高品質のプロトタイプや小ロット生産部品を迅速かつ効率的に製造する能力が不可欠です。ラピッド・インジェクション・ツーリングは、この能力の要となっており、プラスチック部品の生産を促進する金型の迅速な作成を可能にしています。このプロセスの成功の中心は、金型に適切な材料を選択することです。このガイドでは、ラピッドインジェクション金型に使用される材料、その特性、利点、制限、実用的な考慮事項について説明し、特定のニーズに最適なラピッドインジェクション金型材料を選択できるようにします。

ラピッド・インジェクション金型を理解する

ラピッドインジェクションツーリングは、ラピッドツーリングとも呼ばれ、射出成形の原理と、迅速なプロトタイピングや小ロット生産に必要なスピードと柔軟性を兼ね備えています。金型の作成に数週間から数ヶ月かかることもある従来の射出成形とは異なり、ラピッドツーリングはリードタイムを大幅に短縮し、数日で部品を生産することを可能にします。

このプロセスでは、アルミニウム、スチール、ポリマー複合材など、さまざまな材料で作ることができるマスターパターンを使って金型を作る。この金型に溶融プラスチックを注入し、目的の部品を作る。金型材料の選択は、最終製品の品質、耐久性、コストに影響するため非常に重要である。

ラピッド・インジェクション金型に使用される材料の種類

金属材料

アルミニウム

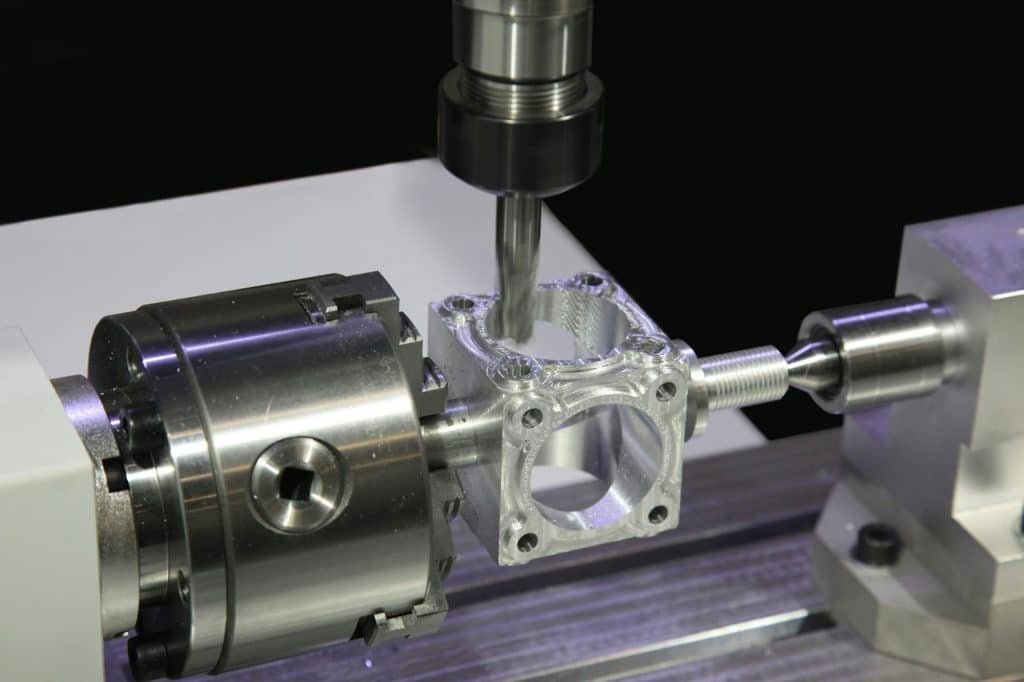

- 特性と利点: アルミニウムは軽量で、熱伝導性に優れ、機械加工が容易である。これらの特性により、迅速な加工と冷却が可能で、サイクルタイムを短縮できるため、ラピッドツーリングに最適です。

- 一般的な用途 アルミニウム金型は、高精度と短納期が要求される試作や少量生産によく使用されます。

スチール

- 使用される鋼の種類: 一般的な種類には、P20、H13、ステンレス鋼などがある。それぞれのタイプは、用途に応じて活用できる特性が異なります。

- 耐久性と性能: スチール金型はアルミ金型よりも耐久性が高く、高い圧力と温度に耐えることができます。中量産から大量生産、複雑なディテールや高い公差を必要とする部品に適しています。

高分子材料

エポキシ樹脂

- 利点と限界 エポキシは、耐久性のある金型を素早く作ることができる汎用性の高い素材である。金属型よりも安価だが、同じレベルの磨耗や損傷には耐えられないかもしれない。

- 具体的な使用例 エポキシ金型は通常、単純な形状の部品の試作や小ロット生産に使用されます。

ウレタン

- 柔軟性と強度: ウレタン金型は柔軟性があり、細部の複雑な部品の製造に使用できます。耐摩耗性、耐薬品性にも優れています。

- 産業用途 ウレタンは、自動車業界や家電業界において、高い精度と耐久性を必要とする部品の製造によく使用されている。

ラピッド・インジェクション金型材料の選択基準

ラピッドインジェクション金型に適した材料を選ぶには、いくつかの要因がある:

機械的特性

- 引張強度: 引っ張られる力に耐える材料の能力は、高圧を受ける金型にとって極めて重要である。

- 硬度: 硬い材料ほど摩耗や変形に強く、大量生産に適している。

- 熱伝導性: アルミニウムのような熱伝導率の高い材料は、冷却が速く、サイクル時間が短くなります。

コスト

- 材料費:アルミニウムやポリマー材料は、一般的にスチールよりも安価です。しかし、スチール製の金型は長持ちし、大量生産にはより費用対効果が高くなります。

- 金型と生産費用: 金型を作成するための初期費用と、メンテナンスや交換の可能性に関連する費用を考慮する必要があります。

生産量とスピード

- さまざまな生産規模に適した素材: アルミニウムとポリマー材料は少量から中量の生産に適しており、一方、スチールは大量生産に適している。

- 生産スケジュールへの影響: アルミニウムのような材料で冷却時間を短縮することで、生産スケジュールを大幅に短縮することができます。

デザインと複雑性

- 複雑な形状への素材適応性: ウレタンのようなポリマー素材は、複雑な形状や細かいディテールへの適応性が高い。

- 公差と精度: スチールは最高の精度を提供し、公差の厳しい部品に適しています。

先端材料とラピッド・ツーリングの革新

複合材料

- 使用される複合材料の種類 金属とポリマーを組み合わせた複合材料は、強度、耐久性、柔軟性のバランスを提供することができる。

- パフォーマンスの利点とトレードオフ: より高価ではあるが、複合材料は、熱安定性の向上や軽量化など、性能特性を向上させることができる。

積層造形材料

- 3Dプリンティング技術との統合: 3Dプリンティングは、高性能材料から直接マスターパターンや最終金型を作成するために使用されることが増えています。

- ハイブリッドツーリングアプローチのケーススタディ: 従来の機械加工と積層造形を組み合わせることで、両方の手法の長所を活用した革新的なツーリングソリューションにつながります。

今後の動向

- ラピッド・インジェクション金型における新素材: より優れた性能と低コストを実現する新素材の研究が進められている。

- 技術の進歩とその意味: 材料科学と製造技術の進歩は、ラピッドツーリングの可能性を絶えず広げている。

実践的考察とベストプラクティス

マテリアルハンドリングと保管

- 材料の完全性を保つためのガイドライン 工具材料の品質を維持するためには、温度や湿度の管理など適切な保管条件が不可欠です。

- 安全手順: 事故や材料の劣化を防ぐため、安全な取り扱い手順に従わなければならない。

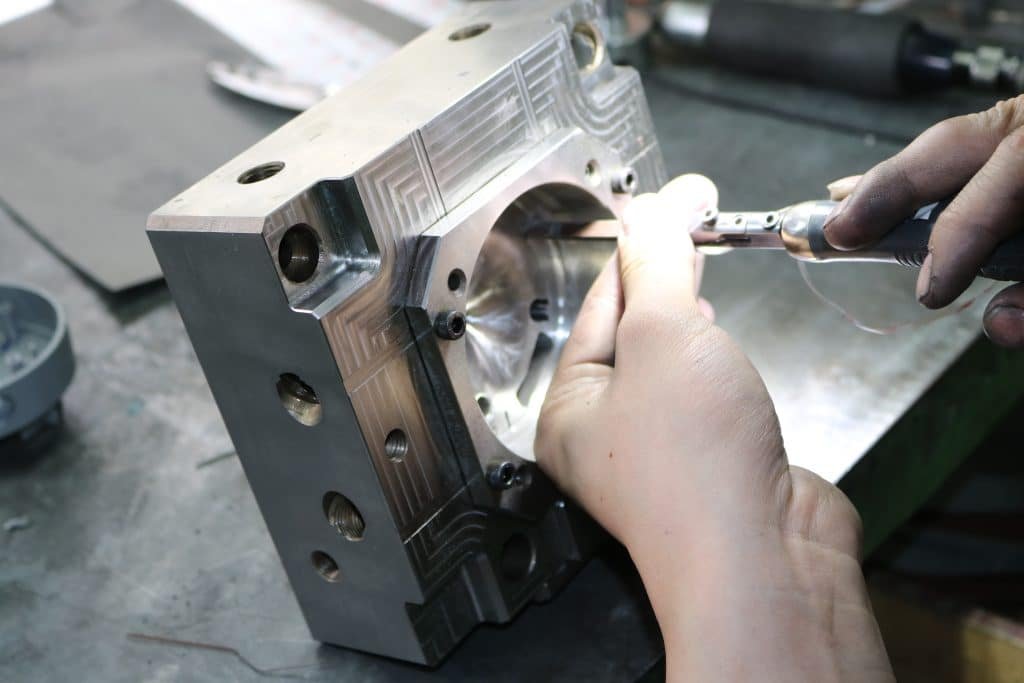

最適な材料使用のための金型設計

- 金型の寿命を延ばす設計のヒント: 冷却溝や均一な肉厚などの特徴を取り入れることで、金型の寿命を延ばすことができます。

- 材料の無駄を最小限に抑える技術: 効率的な設計と精密な加工により、材料の無駄と関連コストを削減します。

メンテナンスとトラブルシューティング

- よくある問題とその解決策 定期的な点検とメンテナンスにより、摩耗、変形、熱疲労などの一般的な問題を防ぐことができます。

- 工具寿命を延ばすためのベストプラクティス: 推奨される運転パラメータを遵守し、適時に修理を行うことで、工具材料の寿命を大幅に延ばすことができます。

結論

ラピッドインジェクションツールの材料は、現代の製造プロセスの効率と成功に不可欠です。様々な材料の特性、利点、制限を理解することで、生産能力を向上させるための情報に基づいた決定を下すことができます。コスト削減、納期短縮、製品品質向上のいずれを重視する場合でも、適切なツーリング材料を選択することは、製造目標を達成するための重要なステップです。このガイドでは、複雑なラピッドインジェクション金型材料の状況を把握し、特定の用途の要求を満たすための十分な装備を確保するのに役立つ包括的な概要を提供します。