製品開発におけるプロトタイピング入門

CNCマシニングと射出成形によるプロトタイピングは、現代の製品開発に強力なソリューションを提供し、デザイナーやエンジニアがコンセプトを効率的に実現することを可能にします。CNC加工の精度と射出成形のスピードと拡張性を活用することで、メーカーは最終製品を正確に反映した高品質のプロトタイプを作成することができます。この相乗効果は、設計プロセスを加速させるだけでなく、迅速な反復とテストを可能にします。

プロトタイピングは製品開発ライフサイクルの要であり、アイデアが具体的なモデルへと変化する重要な段階です。この中間段階により、デザイナーとエンジニアは、本格的な生産に着手する前に、コンセプトを視覚化し、テストし、改良することができます。プロトタイプを作成することで、チームは開発プロセスの早い段階でデザインの欠陥を特定することができ、最終製品が意図した仕様と機能を満たしていることを確認することができます。

プロトタイピングの重要性はいくら強調してもしすぎることはない。プロトタイプは、製品のユーザビリティとパフォーマンスを評価するための実用的なフレームワークを提供します。反復的なテストとフィードバックを通じて、プロトタイプは初期設計段階では明らかにならない潜在的な問題を発見するのに役立ちます。この積極的なアプローチにより、製造サイクルの後半でコストのかかる修正や再設計を最小限に抑えることができる。

さらに、プロトタイピングは実験を奨励することでイノベーションを促進します。エンジニアとデザイナーは、最も効果的なソリューションを決定するために、さまざまな材料、製造技術、デザイン構成を探求することができます。プロトタイプを実際に使用することで、製品の機能性やユーザーエクスペリエンスの大幅な改善につながる貴重な知見が得られます。

技術的な利点に加え、プロトタイピングは利害関係者とのコミュニケーションにおいても重要な役割を果たします。物理的なモデル、あるいはバーチャルなシミュレーションは、製品の具体的な表現を提供し、チームメンバー、投資家、クライアント間での明確な議論と、より多くの情報に基づいた意思決定を促進します。このような理解の共有は、期待を一致させるのに役立ち、製品の開発軌道に関してすべての関係者が同じページにいることを保証します。

最終的に、プロトタイピングはコンセプト設計と市場投入可能な製品とのギャップを埋めるものです。プロトタイプを入念にテストし、改良することで、企業は製品の品質と信頼性を高め、市場での競争力を高めることができます。この基礎となる段階は、リスクを軽減するだけでなく、消費者のニーズや業界標準に沿った製品発売を成功させる道を開きます。

CNC加工とは?

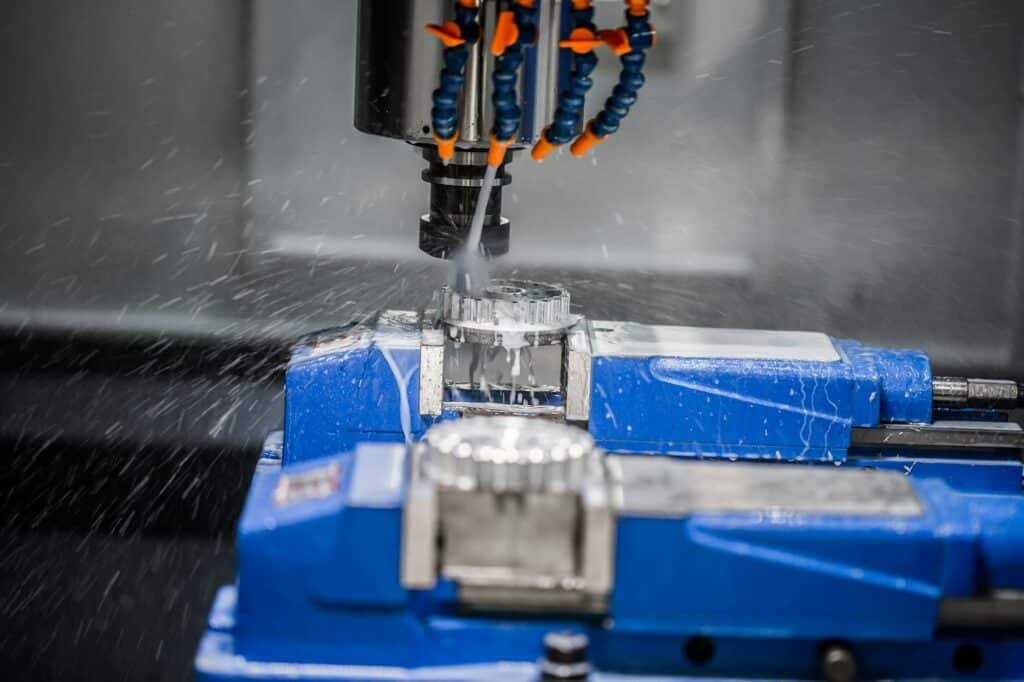

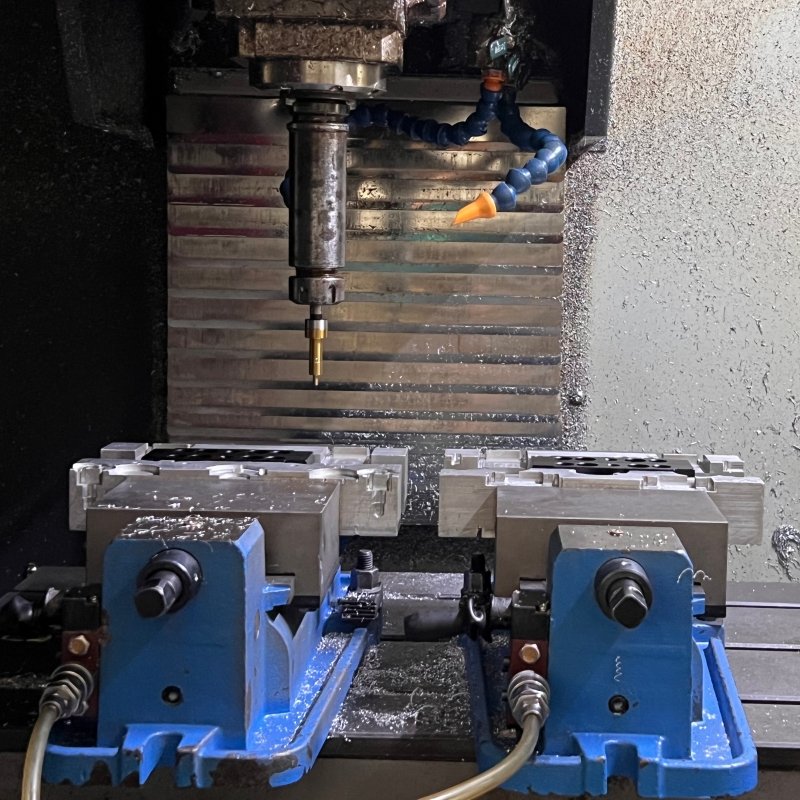

CNC(Computer Numerical Control:コンピュータ数値制御)機械加工は、あらかじめプログラムされたコンピュータ・ソフトウェアが工場の工具や機械の動きを指示する製造プロセスである。この技術は、グラインダーや旋盤からフライス盤やルーターに至るまで、さまざまな複雑な機械を制御するために使用することができる。CNCマシニングでは、3次元の切削作業を1回の指示で行うことができる。

CNCマシニングの主な利点のひとつは、金属、プラスチック、木材、複合材など、さまざまな素材から高精度で複雑なパーツを製造できることです。このプロセスは、希望する部品のデジタル設計を作成することから始まる。この設計は、機械の動きを制御するコンピュータ・プログラムに変換され、非常に高い精度で材料を切断、穴あけ、成形することができます。

CNCフライス盤は回転工具を使って材料を削り取り、CNC旋盤は切削工具に対して工作物を回転させて形を整える。一方、CNCルーターは、木材、プラスチック、より柔らかい金属などの材料の切断や彫刻に使用されます。それぞれのタイプの機械には固有の能力があり、プロジェクトの要件に基づいて選択されます。

CNC加工の利点は多岐にわたります。その比類のない精度は、部品が正確な仕様で製造されることを保証し、エラーや無駄を削減します。また、このプロセスは非常に効率的であり、設計がプログラムされると、機械は最小限の人間の介入で連続的に動作し、生産時間を短縮することができます。さらに、CNCマシンの多用途性により、手動加工技術では困難または不可能な複雑な形状の作成が可能になる。

製品開発の領域において、CNCマシニングは、厳しい品質基準を満たすプロトタイプや最終パーツを迅速に製造する能力で際立っている。そのため、航空宇宙、自動車から家電、医療機器に至るまで、さまざまな業界で欠かせないツールとなっている。

射出成形を理解する

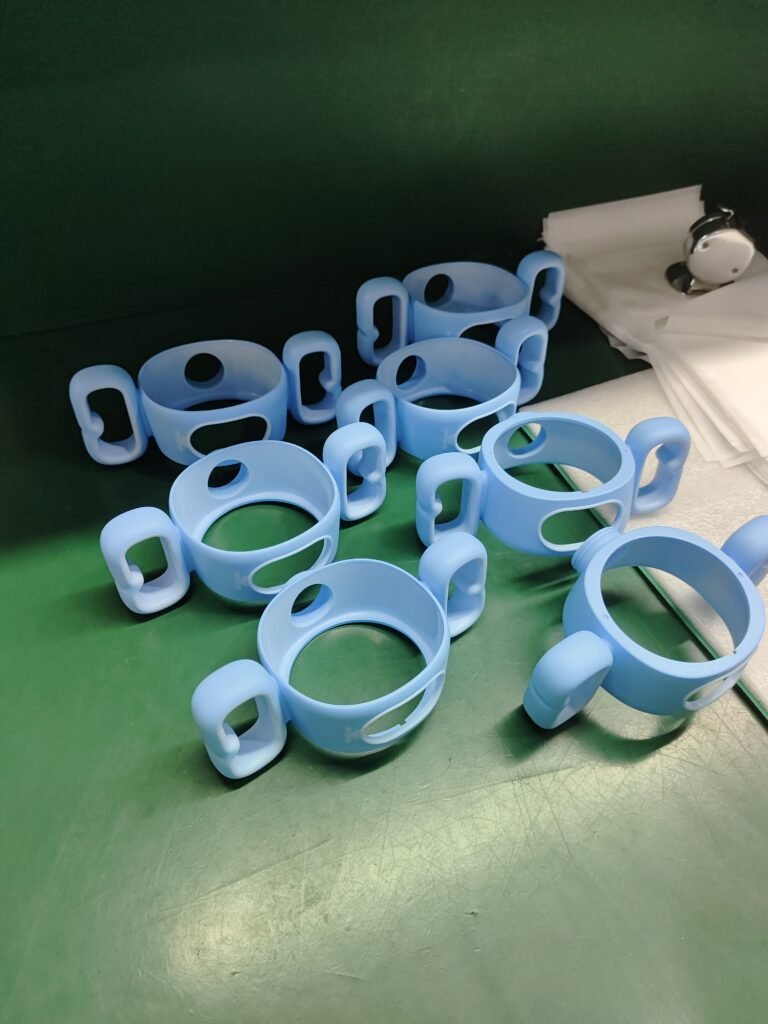

射出成形は、プロトタイピングと大量生産の両方で極めて重要なプロセスであり、その効率と精度で知られています。射出成形の核となるのは、通常スチールやアルミニウムで作られる金型を作成することである。金型が準備されると、材料(通常は様々な種類のプラスチック)が溶融状態になるまで加熱される。次に、この溶融プラスチックを金型のキャビティに高圧で注入する。材料が冷えて固まると、金型の形状になり、最終製品が形成される。

射出成形の最も大きな利点のひとつは、その高い生産能力にある。このプロセスは、比較的短期間で何千もの同じ部品を生産することができ、大規模な製造に理想的です。さらに、射出成形は優れた再現性を備えている。一度金型を作れば、それを繰り返し使用して実質的に同一の部品を生産することができ、大量生産における一貫性と品質を保証します。

射出成形のもうひとつの特筆すべき利点は、複雑な形状を厳しい公差で製造できることだ。金型の精度が高いため、他の製造方法では困難な複雑なデザインや細かな形状も可能になる。この能力は、自動車、航空宇宙、家電製品など、精度と複雑さが最優先される産業で特に有利である。

さらに、射出成形は材料の用途という点でも汎用性が高い。プラスチックは最も一般的な材料ですが、射出成形は用途に応じて金属、セラミック、その他の複合材料も使用することができます。この汎用性は、仕上げやテクスチャーの範囲にも及び、このプロセスにさらなる付加価値をもたらします。

射出成形は、効率性、精密性、多用途性を備えた、現代の製造業に欠かせない技術である。高品質な部品を大量に生産できることから、製品開発の分野でも要となっている。

プロトタイピングにおけるCNC加工の役割

CNCマシニングは、その精度と汎用性により、製品開発のプロトタイピング段階で不可欠なツールとなっている。コンピュータ数値制御(CNC)技術を活用することで、メーカーはデジタルデザインを正確で物理的なプロトタイプに素早く変換することができます。この機能により、反復プロセスが大幅に加速され、設計者は比類のないスピードと精度でコンセプトをテストし、改良することができます。

プロトタイピングにおけるCNCマシニングの主な利点の1つは、非常に詳細で正確なモデルを製造する能力である。CNCマシンの精度は、プロトタイプがデジタル設計と密接に一致することを保証し、矛盾を最小限に抑え、手作業による調整の必要性を低減します。この高い精度は、開発プロセスの早い段階で潜在的な設計上の欠陥を特定するのに非常に重要であり、最終製品の改良に役立ちます。

さらに、CNCマシニングは、金属やプラスチックから木材や複合材まで、幅広い材料に対応している。この多様性は、厳しいテストに耐える機能的で耐久性のあるプロトタイプを作成するために不可欠です。例えば、金属プロトタイプは、その構造的完全性を評価するために応力試験を受けることができ、プラスチックプロトタイプは、複雑な形状の実現可能性を評価するために使用することができます。また、多様な素材を扱うことができるため、デザイナーはさまざまなオプションを試し、最終製品に最も適したものを選択することができます。

CNCマシニングの迅速な生産能力は、もう一つの大きな利点である。従来のプロトタイピングの方法では、数週間から数ヶ月かかることもあったが、CNCマシンは数時間から数日でプロトタイプを製作することができる。この迅速なターンアラウンドタイムは、より迅速な反復サイクルを可能にし、迅速な意思決定を促進し、市場投入までの全体的な時間を短縮します。

結論として、CNCマシニングは製品開発の試作段階において重要な役割を果たす。その精度、材料の多様性、迅速な生産能力は、機能的で耐久性のあるプロトタイプを効率的に作成することを目指すデザイナーやエンジニアにとって、かけがえのない資産となっている。技術の進歩に伴い、プロトタイピングにおけるCNCマシニングの役割はさらに顕著になり、製品開発における革新と卓越性を促進することが期待される。

プロトタイピングにおける射出成形の役割

射出成形は、特にこの方法による大量生産を目的とした製品において、試作段階で重要な役割を果たします。射出成形によるプロトタイプを作成することで、メーカーは大規模生産への移行を合理化することができる重要な洞察を得ることができます。主な利点のひとつは、生産工程を早い段階でテストできることだ。これには、金型設計の効率を評価し、潜在的な問題を特定し、本格的な製造が始まる前に必要な調整を行うことが含まれる。このような事前対策により、コストのかかるエラーを軽減し、よりスムーズな生産ワークフローを確保することができる。

射出成形をプロトタイプに使用するもう一つの重要な利点は、材料性能の評価である。最終製品と同じ材料でプロトタイプを製造することで、メーカーはこれらの材料が実際の条件下でどのような挙動を示すかを正確に測定することができます。これには、耐久性、柔軟性、全体的な性能の評価が含まれ、材料の選択と潜在的な改良に関する決定に役立ちます。このステップは、最終製品が望ましい品質基準を満たし、意図された用途で確実に機能することを保証するために不可欠です。

さらに、射出成形のプロトタイプを作成することで、金型設計を改良することができます。試作品を作ることで、エンジニアやデザイナーはさまざまな金型構成を試し、設計上の欠陥を特定し、繰り返し改良を加えることができます。このプロセスにより、大量生産に使用される最終的な金型が効率と効果のために最適化されることが保証される。プロトタイピングの段階で金型設計を改良することで、メーカーは最終製品でより高い精度を達成し、無駄を省いて全体的な生産品質を向上させることができます。

まとめると、射出成形をプロトタイピング・プロセスに統合することで、生産工程のテスト、材料性能の評価、金型設計の改良など、数多くの利点が得られる。これらの利点は、最終製品の全体的な品質を高めるだけでなく、より費用対効果の高い効率的な生産サイクルにも貢献します。

プロトタイピングのためのCNCマシニングと射出成形の比較

CNCマシニングと射出成形は、製品開発のプロトタイピング段階で採用される2つの著名な手法です。それぞれの手法には明確な利点と限界があり、特定のプロジェクト要件に基づくさまざまなシナリオに適しています。

CNCマシニングは、その精度と多様性で有名である。この減法的製造プロセスでは、コンピュータ制御の切削工具を使用して、ソリッドブロックから材料を除去します。CNCマシニングの主な強みのひとつは、金属、プラスチック、複合材など、さまざまな材料を扱うことができることだ。高精度で複雑な形状の製造に優れているため、詳細な形状や厳しい公差が要求される試作品に最適です。しかし、CNCマシニングは、特に少量生産の場合、大規模なセットアップと材料の無駄が発生するため、コストと時間がかかる可能性がある。

一方、射出成形は、金型キャビティに溶融材料を注入して部品を形成するプロセスである。この方法は、安定した品質で大量の部品を生産するのに非常に効率的です。射出成形は、熱可塑性プラスチックやエラストマーを使用する場合に特に有利で、幅広い材料オプションを提供します。さらに、複雑な形状や入り組んだ細部を作るのにも適しています。しかし、金型製作の初期費用は高くつくことがあり、少量生産の試作品には経済的ではありません。また、ラピッドプロトタイピングが不可欠な場合、金型製作のリードタイムが制限要因になることもある。

CNC機械加工と射出成形のどちらを選ぶかを決める際には、いくつかの要素を考慮する必要がある。高精度、多様な材料への適合性、設計変更の柔軟性が要求される試作品には、CNC機械加工が好まれることが多い。逆に、射出成形は、大量生産、均一性、大量生産のためのコスト効率を必要とするプロジェクトに適しています。設計の複雑さ、材料特性、生産スケジュールは、適切なプロトタイピング方法を選択するための重要な決定要因です。

要するに、CNC機械加工と射出成形は、プロジェクトの特定のニーズに基づいて活用できる独自の強みを持っています。それぞれの利点と限界を理解することは、効果的なプロトタイピングのために十分な情報を得た上で決断する上で非常に重要です。

プロトタイピング・プロジェクトの成功

プロトタイピングは製品開発において極めて重要な段階であり、CNCマシニングと射出成形の統合は、様々な業界においてゲームチェンジャーであることが証明されている。これらの技術は、プロトタイピングプロセスを合理化するだけでなく、精度を高め、コストを削減し、市場投入までの時間を短縮します。ここでは、これらの方法論の変革力を強調するいくつかの模範的なケーススタディを掘り下げる。

自動車業界では、ある大手自動車メーカーが新しいエンジン部品の開発で大きな課題に直面していた。従来のプロトタイピング手法では、時間とコストがかかり、プロジェクトの進行を妨げていました。CNCマシニングを活用することで、チームは精度の高いプロトタイプを迅速に作成することができました。この精密機械加工により、厳しいテストと改良が可能になり、最終的に優れた最終製品につながった。その後、一貫性と耐久性を確保するため、射出成形を利用して部品を大規模に生産した。

医療機器業界もまた、CNC機械加工と射出成形によるプロトタイピングの有効性を示している。革新的な手術器具の開発を目指すある企業は、既存のプロトタイピング技術では必要な精度や材料特性が得られないという問題に直面した。CNC機械加工を採用することで、チームは厳しい医療基準を満たす詳細なプロトタイプを製作した。その後、射出成形を使用することで、医療用途に不可欠な高い再現性を備えた複雑な部品の製造が可能になった。

もうひとつの注目すべき例は、家電部門からのものだ。新しいウェアラブル・デバイスを開発中の新興企業が、大規模なユーザー・テストを実施できるプロトタイプを必要としていた。従来の方法では、必要な細部と機能性を達成することができませんでした。CNC機械加工が解決策を提供し、最終製品を忠実に反映したプロトタイプを製作した。その後、射出成形によって何度も試作を繰り返し、徹底的なテストとフィードバックの反映を可能にした。この反復プロセスは、デザインを洗練させ、製品の発売を成功させる上で重要な役割を果たした。

これらのケーススタディは、プロトタイピングにおけるCNC機械加工と射出成形の大きな利点を強調している。従来の課題を克服し、開発プロセスを強化することで、これらの技術は、企業が革新的な製品を効率的かつ効果的に市場に投入することを可能にしました。

結論

結論として、製品開発におけるプロトタイピングの重要性はいくら強調してもしすぎることはない。プロトタイピングは、本格的な生産に移行する前に、企業が製品コンセプトを視覚化し、テストし、改良するための重要な段階として機能します。このブログでは、プロトタイピング・プロセスにおけるCNC機械加工と射出成形の不可欠な役割についてご紹介します。CNCマシニングは精度と柔軟性を備えており、詳細で複雑なプロトタイプの作成に最適です。一方、射出成形は、最終製品を忠実に模倣した忠実度の高いプロトタイプの製造に優れており、信頼性の高い性能と機能性を保証します。

BFY金型製造

当社は製品開発の領域でトップクラスのサービスを提供することに専念しています。射出成形、金型製造、大量生産、オンデマンド生産を専門としています。さらに、高度なCNC機械加工サービスとミラースパーク技術を提供し、多様な試作と製造のニーズに対応しています。自社工場では、厳格な品質管理と効率的な生産工程を維持し、最高水準の製品を確実にお届けしています。

当社との提携は、最先端の技術と熟練した職人技を駆使して、お客様の製品アイデアに命を吹き込むことを意味します。品質と技術革新に対する当社のコミットメントは、作成するすべてのプロトタイプがご期待に沿うだけでなく、ご期待を上回ることをお約束します。製品開発の初期段階であっても、大量生産へのスケールアップの準備段階であっても、当社の包括的な一連のサービスは、コンセプトから完成までの道のりをサポートするように設計されています。