エンジニアリングにおけるモールドベースの応用はますます一般的になってきている。どのように正しく選択するかが問題である。 これは、金型の選択、いくつかの基準の金型の選択へのガイドです。

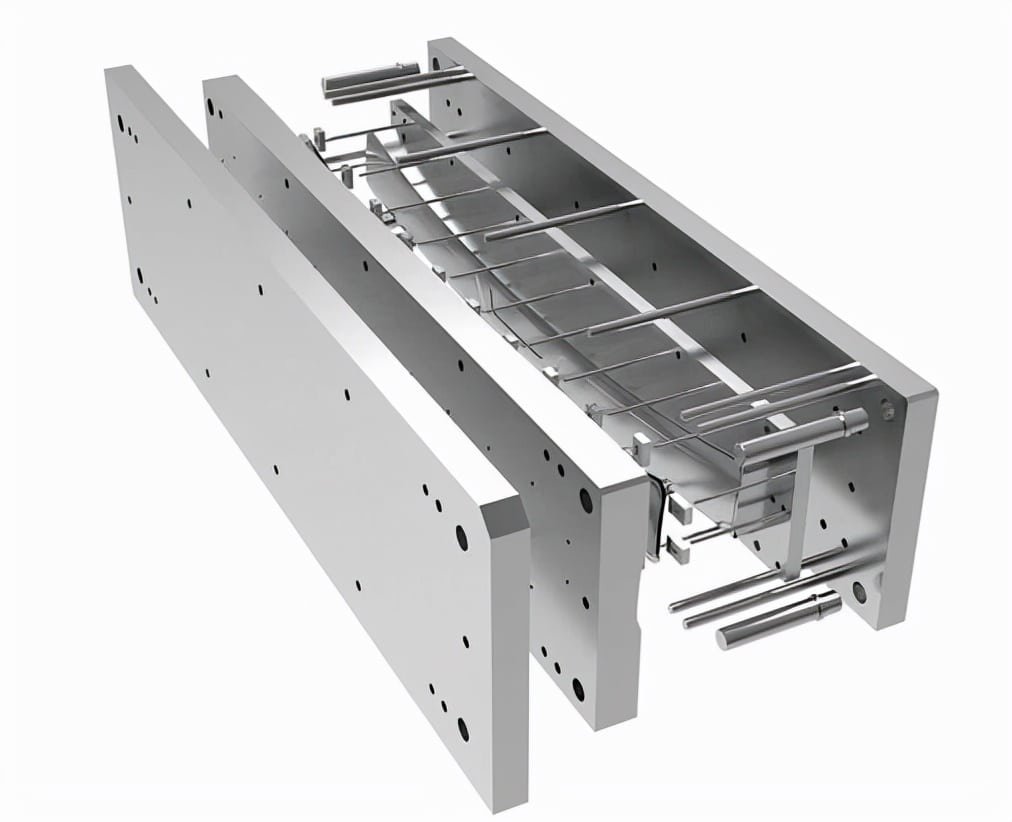

金型ベースは一般的に標準的な金型ベースと標準的な付属品を採用しています。これは、製造サイクルを短縮し、製造コストを削減することに資する。実際の生産では、金型の価格、構造、金型加工の複雑さによって決定されることが多い。

特別な事情やお客様のご要望があれば、金型の形状、サイズ、材質を一部変更することも可能です。また、金型ベースを完全に再設計することも可能です。この場合、金型サプライヤーは、金型ベースを注文するときに詳細な金型図面を提供する必要があります。そして、注文した金型と標準金型の違いを示す。

金型ベースとインサート寸法の精度の最適化

金型の大きさは、主にプラスチック製品の大きさと構造によって決まる。金型面については、十分な強度を確保することを前提に、コンパクトな構造であればあるほどよい。インサートの寸法は、製品の寸法(平面投影面積や高さ)と、サイドパーティングスライドの構造など製品自体の構造によって決めることができる。) インサートの寸法が決まれば、金型の大きさもおおよそ決まります。

モールドベース・デザインの角型アイアンハイトスタンダード

角コテの高さは、ある程度の余裕(5~10mm)を残して、十分な排出ストロークを確保する。完全に排出する際、シンブル固定プレートが移動テンプレートや移動ダイスベアリング・プレートに当たらないようにする。

耐久性のある金型ベースの構造設計原則

金型ベースの基本的な選択の後、ベースの全体的な構造をチェックする必要があります。金型ベースの形状、厚さ、大きな開口ストローク、射出モード、射出ストロークのサイズなど、決定された金型ベースが射出成形機の選択または顧客の要件に適しているかどうかを確認します。

金型インサート材料の選び方

金型インサート材の性能には、4つの主要な側面があるはずだ:

① 硬度

② 耐摩耗性;

③ 強さとタフネス;

④ 耐食性;

主にプラスチック製品のバッチとプラスチックのカテゴリに応じて。

製品は、ABS、PP、PCなどの一般的なプラスチックである。一般的にはP20などのプリハードン焼戻し鋼を使用し、製品バッチが大きい場合はH13などの焼入れ焼戻し鋼を使用する。

PMMA、PS、ASなどのプラスチックやガラス繊維を含むプラスチックなど、仕上がりの高い製品や透明な製品には、主に420型などの耐食性ステンレス鋼が使用される。

知っておきたい4つの選考ポイント

1. 金型の厚さと射出成形機の閉鎖距離:ロック機構の異なる構造形式は、モデルや仕様ごとに異なる閉鎖距離を持っています。

2. 型開ストローク、固定金型と移動金型との距離、プラスチック部品の離型に必要な距離の寸法関係を設計する場合、射出成形機の型開ストロークは、プラスチック部品の離型に必要な固定金型と移動金型との距離より大きくなるように計算しなければならない。金型からプラスチック部品までの距離は、射出成形機の射出油圧シリンダーの定格射出ストローク以下でなければならない。

3. 選択したモールドベースを射出成形機に取り付ける際に注意すること:

a: 金型ベースの外形寸法は、射出成形機のロッドの間隔に影響されるべきではない。

b: 位置決めアパーチャーと位置決めリングのサイズがよく合っていること。

c: 射出成形機のエジェクターロッドの穴の位置とエジェクターストロークが適切である。

d: ノズル開口部と球面半径が、モールドゲートスリーブの開口部と凹球面寸法と一致しているかどうか。

e: 金型ベースの取り付け穴の位置と開口部は、射出成形機の移動テンプレートと固定テンプレートの対応するネジ穴と一致する。

4. モールドベースの選択は、プラスチック部品の品質と金型の性能と信頼性を確保するために、プラスチック部品とその成形プロセスの技術要件を満たす必要があります。モールドベースの組み合わせ部品の機械的特性が要求される。特に、強度と剛性をチェックし、正確に計算します。可動型枠、固定型枠、支持板の長さ、幅、厚さを決定し、金型ベースの仕様を正しく選定する。