カスタム射出成形で生産に革命を起こす方法

カスタム射出成形は、精密プラスチック部品を生産できる最も効率的で柔軟な製造方法です。自動車からヘルスケア、電子機器からスイッチに至るまで、カスタム射出成形製品は、製品の性能、品質、費用対効果を高めるために数多くの利点を提供します。

では、なぜカスタム射出成形がそれほど重要なのでしょうか?この記事では、あなたの次のプロジェクトにカスタム射出成形の使用を検討することをお勧めする理由のトップについて説明します。

カスタム射出成形とは?

カスタム射出成形は、溶融プラスチックを精密に設計された金型に射出し、冷却固化して完成したプラスチック部品にするプロセスです。このプロセスは、複雑な形状、複雑な形状、厳しい公差を持つ、読みやすく複雑な部品を製造するために使用することができます。そのため、高度な一貫性と低欠陥率を備えたカスタムプラスチック部品の大量生産に熱心な企業にとって、好ましい選択肢となっている。

BFY金型では、複数の業界向けの射出成形ソリューションのカスタマイズを専門としており、お客様の正確なニーズを考慮し、各部品を設計、成形、納品しています。

カスタム射出成形サービスの利点

カスタム射出成形が高品質の部品を提供するための信じられないほど生産的なルートである本質的な理由。以下は、それがメーカーにとって完璧な選択肢となる最大の利点です:

1. 大規模生産に手頃な価格

カスタム射出成形には、特に大量生産における費用対効果など、多くの利点があります。一度金型を作れば、各部品の生産は安価で済みます。金型製作の初期費用は割高になることがありますが、生産量が増えるにつれて、部品あたりのコストは大幅に削減されます。

2. 高い精度と一貫性

射出成形の精度は他の追随を許さず、一つ一つの部品がサイズ、形状、機能において一貫しています。このような一貫性は、医療機器や自動車部品のような品質管理を必要とする産業にとって非常に重要です。

3. デザインの柔軟性

射出成形は、複雑なデザインや形状を可能にするカスタマイズされたアプローチです。射出成形はまた、非常に薄い壁、複雑な形状、またはスナップフィットやオーバーモールドのような機能的な特徴を持つ部品の製造を可能にします。

4. 速い生産速度

射出成形は、一旦金型が形成されると短時間で成形できるため、大量生産に適しています。1日に何千個も製造できるため、製品を迅速に市場に投入することができます。

5. 素材の多様性

熱可塑性プラスチック、エラストマー、複合材料は、カスタム射出成形がサポートする材料の範囲の一つです。このため、メーカーは強度、柔軟性、耐熱性など、用途に最も適した材料を選択することができます。

カスタムインジェクター成形を利用する5つの業界

カスタム射出成形は、あらゆるタイプの企業で広く応用されており、企業顧客は最新の進歩と技術から利益を得ることができます。ここでは、新しいプロジェクトごとに射出成形樹脂製品を常に必要としている部門をいくつか紹介します:

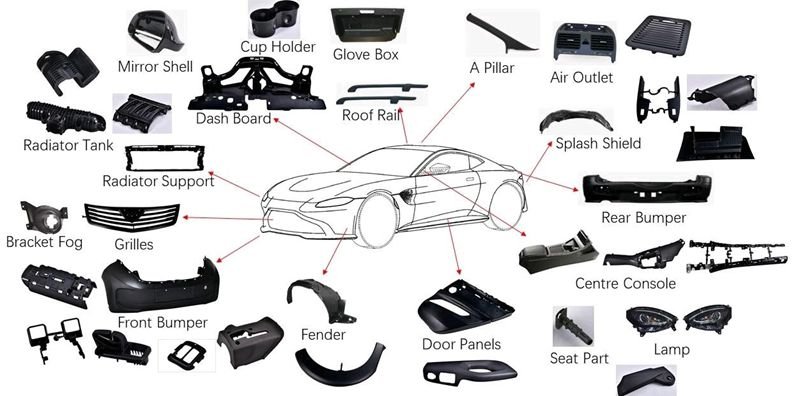

- 自動車部門

自動車業界では、ダッシュボードからエンジン部品に至るまで、カスタム射出成形金型を使って部品を生産している。この方法の最大の利点は、非常に複雑なデザインでありながら、軽くて丈夫なものを実現できることである。

- 医療機器

射出成形は、手術器具、診断機器のハウジング部品、インプラントなど、多くの医療製品の部品を生産しています。最近では、このような製品を構成する部品が、安全性だけでなく性能も保証するためには、非常に精密な公差に耐えることが極めて重要になっています。

- 電気

電子機器では、外殻、接続装置、筐体などに射出成形が用いられている。射出成形は、精密さと材料の多様性から、電子製品の耐久性のある機能部品を製造する理想的な方法として選ばれています。

- 家庭用消費財

台所用品から包装に至るまで、多くの種類の消費者製品にとって、カスタム射出成形は迅速に大量生産する安価な方法を提供している。射出成形は、この市場であらゆる完成品の美的で機能的な部品を生産する唯一の方法です。

- 航空宇宙

軽さが重視される航空宇宙産業では、高強度の部品は非常に重要です。カスタム射出成形は、厳しい規制や業界の規範を満たす完璧な精度の部品を作るために使用することができます。

カスタム射出成形プロセス: 設計から生産まで

カスタム射出成形の工程は非常にシステマチックで、すべての段階で精度と品質を保証します。ここでは、典型的なプロセスの概要を説明します:

1. デザインとプロトタイピング

金型と部品の設計が最初のステップです。お客様との協力のもと、当社のスペシャリストチームが高度な3Dモデリングソフトウェアを使用して、部品と金型のデジタルデザインを作成します。多くの場合、本格的な生産を開始する前に、デザインの外観を確認するために試作品を作成します。

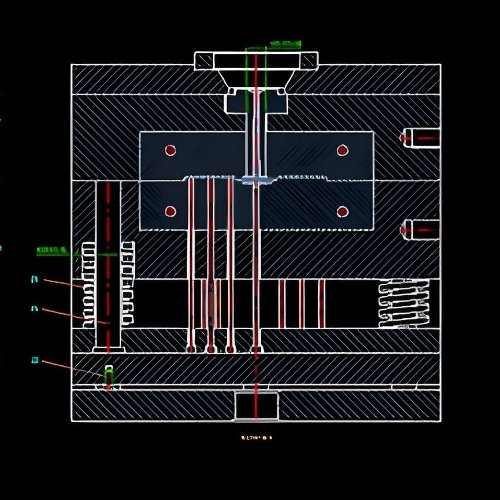

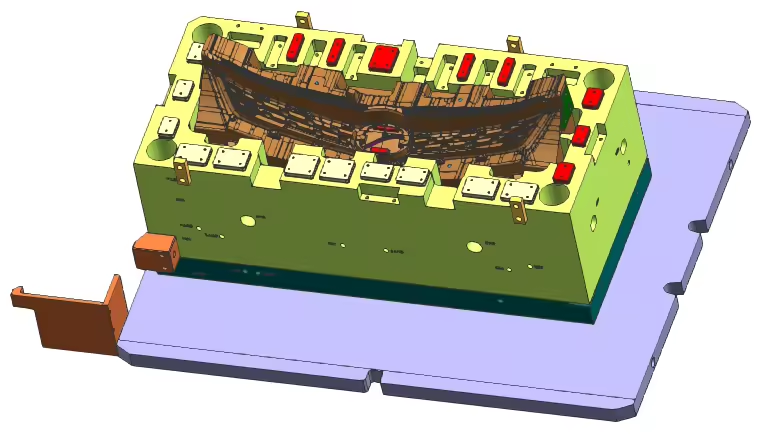

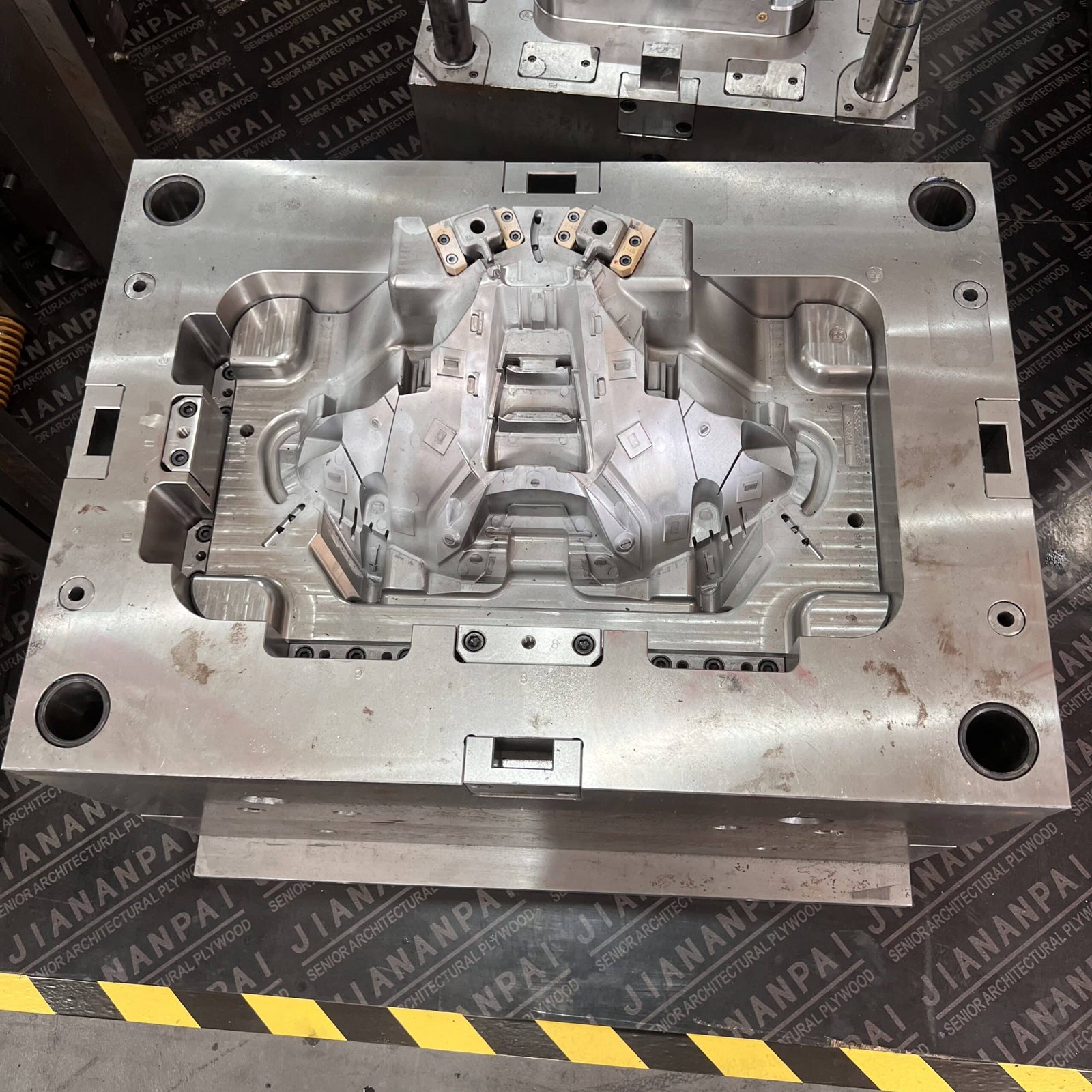

2. 金型製作

設計が終わると、CNCマシニングとミラースパーク技術を使って金型が作られる。この金型が安定した部品生産を実現するカギとなる。

3. 射出と冷却

溶けたプラスチックの塊を高圧で金型に押し込む。その後、材料は最終的に硬くなるまで冷やされ、金型の形になる。

4. 排出と検査

部品が温度まで冷却されると、金型から排出される。品質検査は、部品が必要な規格に適合していることを確認するために行われる。欠陥が発見された場合は、将来の生産に向けて金型内で調整することができる。

5. ポストプロダクション・サービス

お客様のご要望に応じて、機械的な組み立て、梱包、キット作業などの追加サービスを提供することも可能です。

いつカスタム射出成形を検討すべきか?

大量生産におけるあらゆるサイズや形状の部品に最適で、正確な寸法により、組み立てられた部品は交換可能です。一貫してうまく機能し、長持ちする必要がある製品にとって、デザインプラスチックは他の追随を許さない素材です。パーツのロールアウトは、最終的に非常に多くのバリエーションにつながり、最も標準的な組立ラインを再び設定することさえ難しくなります。

例えば、自動車、医療、電子、消費財産業でカスタム部品が必要な場合、射出成形は拡張性のあるソリューションを提供します。お客様のプロジェクトが複雑な形状、正確な材料特性、簡単なスケーリングを必要とする場合、カスタム射出成形は利用可能な最良の選択肢です。

結論 カスタム射出成形の利点

プラスチック部品を素早く大量生産したいメーカーにとって、カスタム射出成形は不可欠な方法です。射出成形は、その費用対効果、精度、柔軟性から、さまざまな業界で採用されています。新製品の設計から既存製品のアップグレード、製品の立ち上げからプロセッサーの拡張まで、カスタム射出成形は信頼性が高く、効率的で拡張性のある製造プロセスです。

BFY金型について:私たちはあなたのニーズに合わせて、カスタム射出成形サービスを提供しています。私たちはあなたの次のプロジェクトに命を吹き込むためにここにいる、私たちはあなたの目標を達成するために正確かつ効率的にどのように支援できるかを教えてください。私たちの専門的な図面と金型の最適化サービスの恩恵を受けるために、今すぐご連絡ください。

カスタム射出成形に関するFAQ

a. カスタム射出成形は少量生産に適していますか?

射出成形は、金型の初期作成コストがかかるため、大量生産に最も費用対効果が高い。しかし、数量が金型費用を正当化できるのであれば、少量生産でも射出成形を使用することは可能です。少量生産のプロジェクトでは、ラピッドプロトタイピングのような別の方法を検討することもできます。

b. カスタム射出成形用金型を作るのにどのくらい時間がかかりますか?

カスタム射出成形金型の作成には、部品の複雑さや金型設計にもよりますが、通常4~8週間かかります。しかし、金型の準備が整えば、すぐに生産を開始できるため、急ピッチで部品を生産することができます。

c. カスタム射出成形で使用される材料は何ですか?

カスタム射出成形は、部品の要件に応じて幅広い材料に対応することができます。一般的な材料は以下の通りです:

- 熱可塑性プラスチック(ABS、ポリプロピレン、ポリエチレンなど)。

- 柔軟なゴム状部品用エラストマー

- プラスチックと他の材料を組み合わせて強度を高めたり、軽量化したりする複合材料。部品の機能性、性能、費用対効果を確保するためには、材料の選択が極めて重要である。

d. カスタム射出成形のコストは?

カスタム射出成形のコストは、以下のようないくつかの要因に左右される:

- 金型の作成: より複雑な金型はイニシャルコストを増加させる。

- 素材の選択: プラスチックや複合材によって価格が異なる。

- 生産量: 生産量が多いほど、部品単価が下がります。

- 部品の複雑さ:複雑なデザインには特殊な金型が必要になり、コストが高くなる場合があります。一般的に、射出成形は大量生産に最適なオプションです。