В огромном ландшафте современного производства процесс литья под давлением является краеугольным камнем, революционизирующим производство сложных пластиковых компонентов, используемых в огромном количестве отраслей. Эта универсальная и эффективная технология включает в себя ряд тщательно продуманных этапов, в результате которых сырьевые пластиковые материалы превращаются в точные и сложные формы.

I. Обзор литья под давлением

Введение в литье под давлением:

Литье под давлением — это производственный процесс, в ходе которого расплавленный пластиковый материал впрыскивается в полость формы, охлаждается и застывает, принимая в итоге форму желаемого изделия.

Этот процесс широко используется для производства разнообразных изделий, от маленьких и замысловатых компонентов до больших, более сложных конструкций.

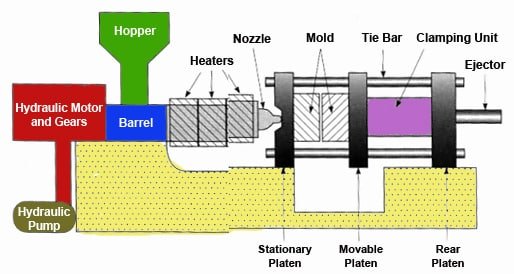

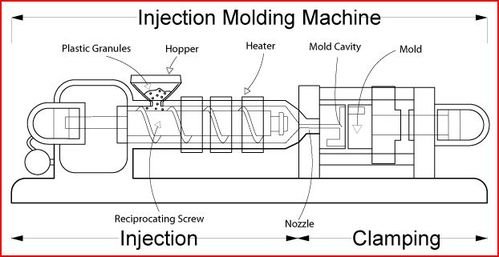

Основные компоненты машины для литья под давлением:

Бункер: Сырой пластиковый материал подается в машину через бункер.

Бочка: Внутри бочки пластиковый материал нагревается до расплавленного состояния.

Шнек или плунжер: Затем расплавленный пластик впрыскивается в полость формы с помощью шнека или плунжерного механизма.

Процесс литья под давлением

Источник: www.sciencedirect.com

II. Процесс литья под давлением раскрыт

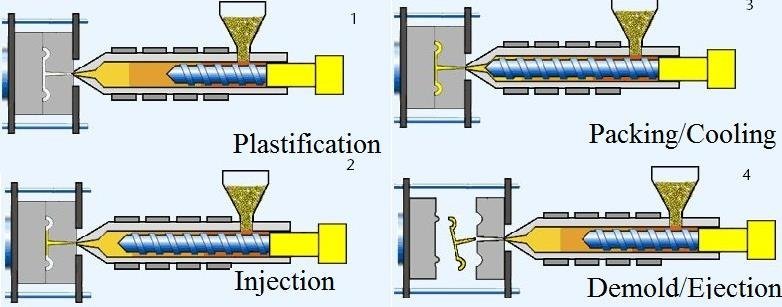

Зажим:

Первый этап заключается в закрытии формы и создании герметичной полости, в которую будет впрыснут расплавленный пластик.

Зажимное устройство гарантирует, что пресс-форма останется закрытой с достаточной силой во время фаз впрыска и охлаждения.

Машина для литья под давлением

Источник: www.plasticsmanufacuringsystems.weebly.com

Инъекция:

Расплавленный пластиковый материал впрыскивается в полость формы под высоким давлением через сопло.

Этап впрыска требует точности, чтобы заполнить форму и избежать каких-либо дефектов.

Источник: www.researchgate.net

Охлаждение:

После заполнения формы начинается фаза охлаждения. Расплавленный пластик застывает и принимает форму формы.

Время охлаждения имеет решающее значение для определения конечного качества продукта.

III. Этапы после инъекции и обеспечение качества

Открываем форму:

После фазы охлаждения форма открывается, обнажая только что сформированный пластиковый продукт.

Система выталкивания помогает выталкивать изделие из формы.

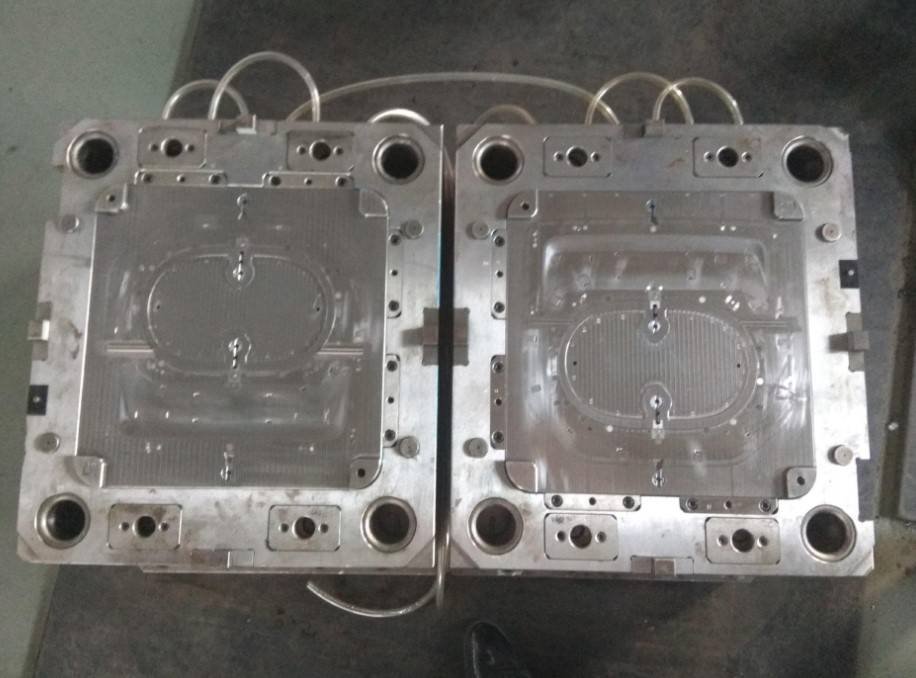

Проектирование литьевых форм

Подрезка и отделка:

Лишний материал, называемый «флэш», обрезается, чтобы конечный продукт соответствовал спецификациям.

На этом этапе могут быть выполнены любые дополнительные процессы отделки, такие как покраска или сборка.

Обеспечение качества:

Проводятся тщательные проверки качества, чтобы убедиться, что отформованные изделия соответствуют проектным спецификациям.

Дефектные изделия выявляются и удаляются с производственной линии.

Производство литьевых форм

IV. Преимущества литья под давлением

Высокая точность и сложность:

Литье под давлением позволяет изготавливать сложные детали с высокой точностью.

Это делает его методом выбора для отраслей, где важны детальные разработки и жесткие допуски.

Универсальность материалов:

В процессе литья под давлением может использоваться широкий спектр материалов, включая термопласты, термореактивные полимеры и эластомеры.

Для улучшения свойств материала в него могут быть включены добавки и армирующие элементы.

Заключение:

По мере того как мы вникаем в тонкости процесса литья под давлением, становится очевидным, что этот метод — не просто технология производства; это высокоточная форма искусства, которая формирует мир вокруг нас. От тщательного впрыска расплавленного пластика до тщательного охлаждения и последующей обработки — каждый этап вносит свой вклад в создание продуктов, определяющих нашу повседневную жизнь. По мере того как отрасли промышленности продолжают развиваться, литье под давлением остается стержнем, обеспечивая надежные и эффективные средства для воплощения инновационных разработок в реальность.