El moldeo por inyección es un proceso de fabricación muy utilizado que permite la producción en masa de piezas de plástico con gran precisión y eficacia. Ya sea para crear geometrías complejas o para producir grandes volúmenes de piezas idénticas, el moldeo por inyección forma parte integral de muchas industrias, como la automoción, los bienes de consumo, la electrónica y los dispositivos médicos. A continuación, nos adentraremos en los pasos clave del proceso de moldeo por inyección: sujeción, inyección, refrigeración y expulsión, destacando los entresijos y la importancia de cada fase.

1. Sujeción: Preparación del molde

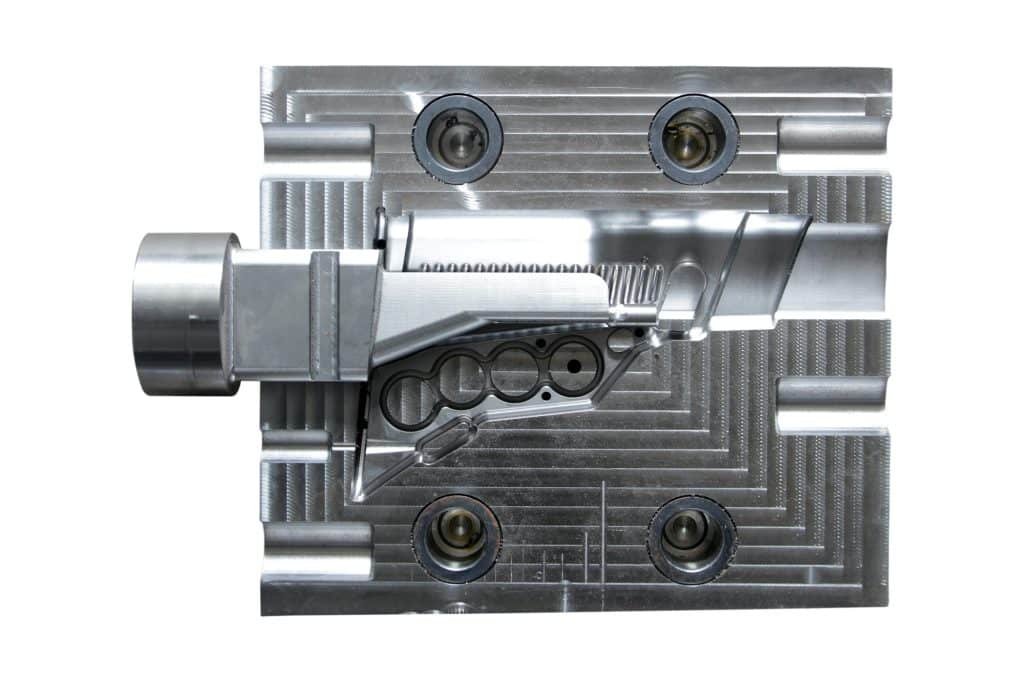

El proceso de moldeo por inyección comienza con la sujeción, que es esencial para asegurar el molde en su sitio. El molde consta de dos mitades: la cavidad y el núcleo. Estas mitades deben alinearse con precisión y mantenerse unidas bajo una presión considerable para garantizar que el plástico fundido quede correctamente contenido dentro de la cavidad del molde.

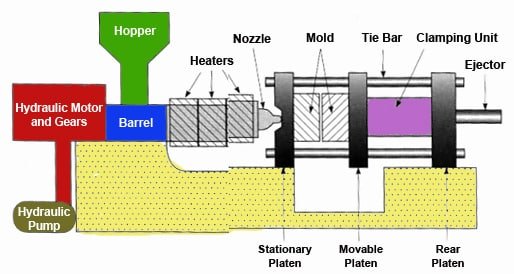

La unidad de cierre, un componente crucial de la máquina de moldeo por inyección, se encarga de esta tarea. Consta de un plato fijo (al que se sujeta una mitad del molde) y un plato móvil (que sujeta la otra mitad). La unidad de cierre ejerce fuerza para cerrar el molde y mantenerlo cerrado durante las fases de inyección y enfriamiento.

Una sujeción adecuada es vital por varias razones:

- Prevención de fugas: Garantizar que el plástico fundido no se escape de la cavidad del molde durante la inyección.

- Mantenimiento de la alineación: Mantener las mitades del molde perfectamente alineadas para producir piezas con dimensiones precisas.

- Soportar la presión: sujetar firmemente el molde para soportar la alta presión ejercida por la unidad de inyección.

La fuerza de sujeción necesaria depende del tamaño y la complejidad de la pieza, así como del material utilizado. Una calibración adecuada de la unidad de sujeción garantiza una producción eficaz y sin defectos.

2. Inyección: Llenado del molde

Una vez que el molde está bien sujeto, comienza la fase de inyección. Este paso consiste en fundir los gránulos de plástico e inyectar el plástico fundido en la cavidad del molde. Así es como funciona:

- Fusión del plástico: Los gránulos de plástico se introducen en el barril de la máquina de moldeo por inyección, donde se calientan mediante calentadores eléctricos hasta que alcanzan un estado fundido. La temperatura debe controlarse cuidadosamente para garantizar que el plástico se funde correctamente sin degradarse.

- Inyección: Un tornillo alternativo o un émbolo dentro del barril empuja el plástico fundido a través de una boquilla y dentro de la cavidad del molde. Este proceso debe realizarse rápidamente y con gran precisión para garantizar que la cavidad del molde se llena antes de que el plástico empiece a enfriarse y solidificarse.

Las consideraciones clave durante la fase de inyección incluyen:

- Velocidad y presión de inyección: Estos parámetros deben optimizarse para garantizar que la cavidad del molde se llena de manera uniforme y sin introducir defectos como burbujas de aire o llenado incompleto.

- Flujo del material: las características de flujo del plástico fundido deben controlarse para evitar problemas como líneas de soldadura, alabeos y marcas de hundimiento.

3. Enfriamiento: Solidificación de la pieza

Después de llenar la cavidad del molde con plástico fundido, comienza la fase de enfriamiento. El enfriamiento es fundamental, ya que solidifica el plástico y determina las propiedades finales de la pieza moldeada.

- Transferencia de calor: El calor del plástico fundido se transfiere al molde, que normalmente se enfría mediante un sistema de agua o refrigerante que circula por los canales del molde. Una transferencia de calor eficiente es esencial para minimizar los tiempos de ciclo y garantizar una calidad constante de las piezas.

- Tiempo de enfriamiento: El tiempo necesario para el enfriamiento depende de varios factores, como el tipo de plástico, el grosor de la pieza y la eficacia de enfriamiento del molde. Un tiempo de enfriamiento insuficiente puede provocar defectos como el alabeo, mientras que un tiempo de enfriamiento excesivo puede reducir la eficiencia de la producción.

Un enfriamiento adecuado garantiza que la pieza se solidifique correctamente, mantenga la forma prevista y esté lista para ser expulsada sin deformidades.

4. Expulsión: Liberación de la pieza

El último paso del proceso de moldeo por inyección es la expulsión. Una vez que la pieza se ha enfriado y solidificado, debe extraerse con cuidado del molde para evitar daños.

- Apertura del molde: La unidad de cierre libera su sujeción y se separan las mitades del molde.

- Sistema eyector: Se utilizan pasadores eyectores, placas o ráfagas de aire para empujar la pieza fuera de la cavidad del molde. El diseño del sistema eyector debe considerarse cuidadosamente para garantizar una expulsión suave y sin daños.

- Manipulación: La pieza recién moldeada se recoge, se inspecciona y se traslada a la siguiente fase de producción, como el postprocesado, el montaje o el embalaje.

Una expulsión eficaz es crucial para mantener la calidad de la pieza y preparar el molde para el siguiente ciclo de inyección.

Resumen

Comprender los pasos detallados del proceso de moldeo por inyección (sujeción, inyección, refrigeración y expulsión) revela la precisión y complejidad que implica la producción de piezas de plástico de alta calidad. Cada fase requiere una meticulosa atención al detalle y optimización para garantizar la eficiencia, precisión y consistencia en la fabricación.

En BFY Mold, nos especializamos en proporcionar servicios de moldeo por inyección y fabricación de moldes de primera categoría. Nuestra fábrica de última generación está equipada para manejar la producción en masa, la producción bajo demanda, mecanizado CNC, chispa espejo, y mucho más. Con un compromiso con la calidad y la innovación, nos dedicamos a ofrecer productos superiores que cumplan exactamente sus especificaciones.

Ponte en contacto con nosotros hoy mismo para saber más sobre nuestros servicios y cómo podemos ayudarte con tu próximo proyecto.