Introducción

El acero para moldes es un material fundamental en la fabricación de moldes, ya que ofrece una gran variedad de tipos, cada uno con propiedades distintas adecuadas para diferentes aplicaciones. La selección del acero adecuado es vital para garantizar la durabilidad, el rendimiento y la eficacia del molde, lo que repercute directamente en la calidad y el rendimiento del producto final. Por supuesto, vamos a profundizar en los aceros utilizados en la fabricación de moldes, sus propiedades y cómo elegir el acero adecuado en función del material y el rendimiento del producto.

Tipos de acero para moldes

- Acero al carbono

- Acero aleado

- Acero para herramientas

- Acero inoxidable

Cada tipo de acero se elige en función de sus propiedades únicas, que incluyen dureza, tenacidad, resistencia al desgaste y mecanizabilidad.

Acero al carbono

Los aceros al carbono son muy utilizados debido a su asequibilidad y disponibilidad. Contienen distintas cantidades de carbono y pueden dividirse en aceros de bajo, medio y alto contenido en carbono.

- Acero bajo en carbono: Contiene hasta un 0,3% de carbono. Es relativamente blando y fácil de mecanizar, pero carece de dureza y resistencia al desgaste.

- Acero al carbono medio: Contiene entre un 0,3% y un 0,6% de carbono. Consigue un equilibrio entre dureza y ductilidad, por lo que es adecuado para moldes que requieren una resistencia moderada y resistencia al desgaste.

- Acero con alto contenido en carbono: Contiene entre un 0,6% y un 1,4% de carbono. Es muy duro y resistente al desgaste, pero puede ser quebradizo. Se utiliza para moldes que necesitan gran dureza y resistencia al desgaste pero están sometidos a menos impactos.

Acero aleado

Los aceros aleados se mezclan con diversos elementos, como cromo, níquel y molibdeno, para mejorar sus propiedades.

- Acero al cromo-molibdeno: Conocido por su tenacidad y resistencia al desgaste. Se utiliza comúnmente en moldes para inyección de plástico y fundición a presión.

- Acero al cromo-níquel: Ofrece una excelente tenacidad, dureza y resistencia al calor y la corrosión. Adecuado para moldes utilizados en aplicaciones de alta tensión.

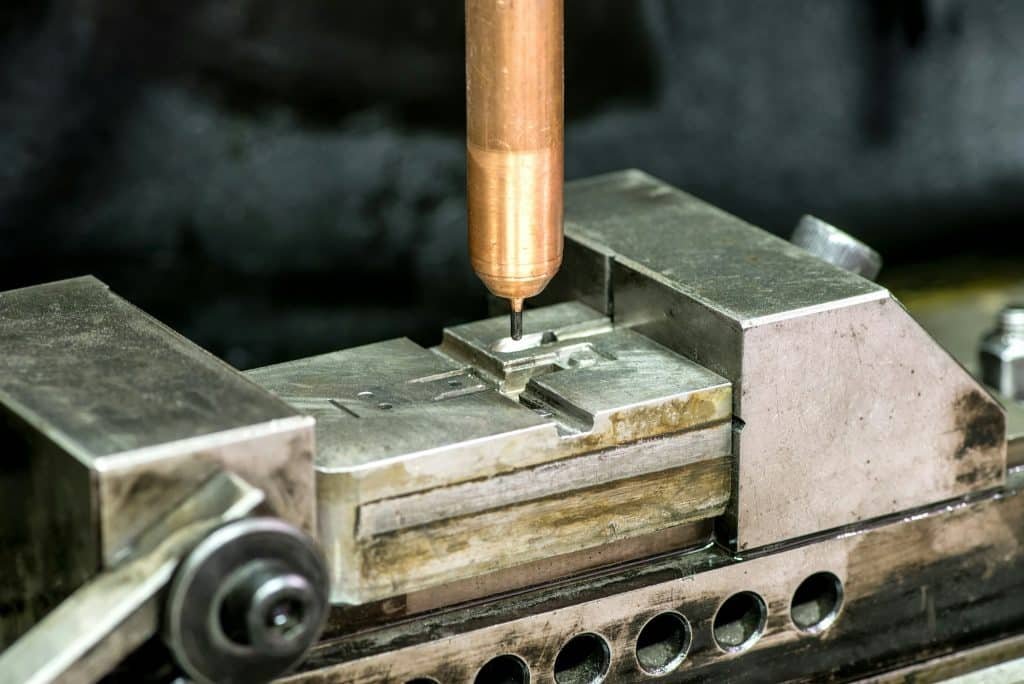

Acero para herramientas

Los aceros para herramientas están diseñados específicamente para su uso en la fabricación de herramientas y matrices. Se clasifican en función de su capacidad para conservar el filo de corte, su resistencia a la deformación y su longevidad en condiciones de gran tensión.

- Serie A (endurecimiento por aire): Su alto contenido en cromo proporciona una excelente resistencia al desgaste y dureza.

- Serie D (alto carbono, alto cromo): Ofrece una resistencia superior al desgaste y puede utilizarse en aplicaciones de trabajo en frío.

- Serie H (Trabajo en Caliente): Diseñada para aplicaciones de alta temperatura, manteniendo la dureza y resistencia a temperaturas elevadas.

Acero inoxidable

Los aceros inoxidables contienen al menos un 10,5% de cromo, lo que les confiere una excelente resistencia a la corrosión. Se utilizan en moldes en los que la resistencia a la corrosión es un factor crítico.

- Acero inoxidable martensítico: Puede endurecerse mediante tratamiento térmico, proporcionando una buena resistencia al desgaste y una moderada resistencia a la corrosión.

- Acero inoxidable austenítico: Conocido por su excelente resistencia a la corrosión pero menor dureza en comparación con los tipos martensíticos.

Dureza de los aceros para moldes

La dureza es un factor clave en el rendimiento de los aceros para moldes. Se mide utilizando la escala de dureza Rockwell (HRC) o el número de dureza Brinell (BHN). Estos son los valores típicos de dureza para diferentes aceros para moldes:

- Acero bajo en carbono: 70-80 BHN

- Acero al carbono medio: 120-180 BHN

- Acero con alto contenido en carbono: 200-300 BHN

- Acero al cromo-molibdeno: 180-230 HRC

- Acero al cromo-níquel: 250-350 HRC

- Acero para herramientas serie A: 50-65 HRC

- Acero para herramientas serie D: 55-62 HRC

- Acero para herramientas serie H: 40-55 HRC

- Acero inoxidable martensítico: 40-50 HRC

- Acero inoxidable austenítico: 150-200 BHN

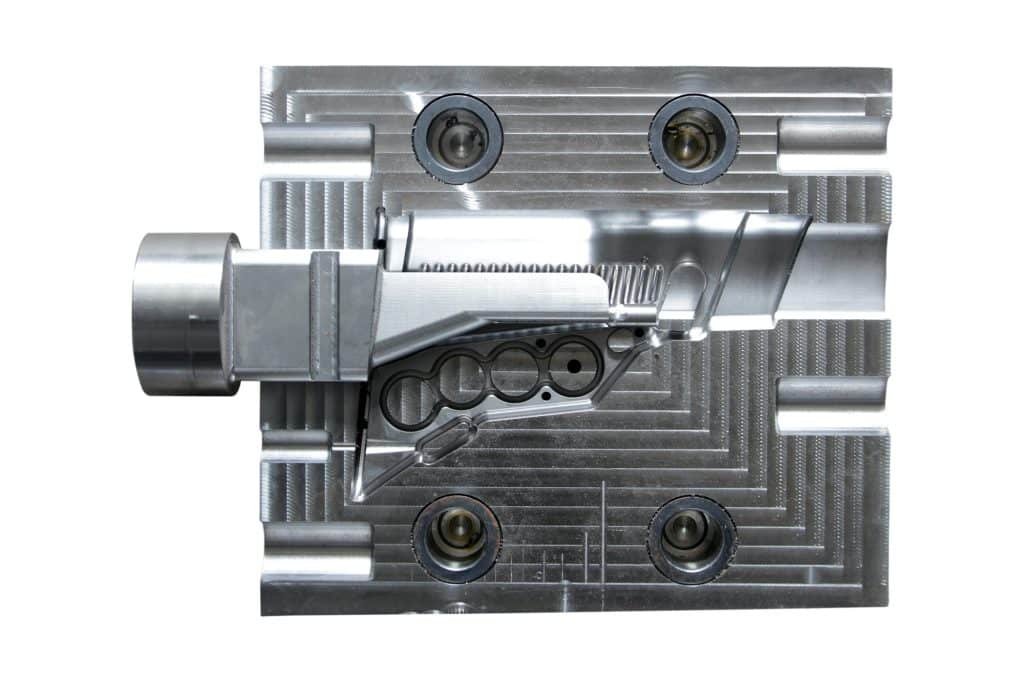

Elección del acero para moldes en función del material y el rendimiento

La selección del acero para moldes depende del tipo de material que se vaya a moldear y del rendimiento deseado del producto. He aquí algunas directrices:

Material que se moldea

- Para plásticos de uso general (por ejemplo, polipropileno, polietileno), se puede utilizar acero al carbono medio o acero para herramientas de la serie A debido a su dureza moderada y resistencia al desgaste.

- Para plásticos abrasivos (por ejemplo, polímeros rellenos), se prefiere el acero con alto contenido en carbono o el acero para herramientas de la serie D por su mayor resistencia al desgaste.

- Materiales metálicos:

- Para la fundición a presión de metales no férreos (por ejemplo, aluminio, zinc), el acero para herramientas de la serie H es ideal, ya que mantiene la dureza a altas temperaturas.

- Para los metales más duros (por ejemplo, las aleaciones de acero), los aceros con alto contenido en carbono o aleados, como el acero al cromo-molibdeno, proporcionan la solidez y la resistencia al desgaste necesarias.

Rendimiento deseado y longevidad del molde

- Producción de gran volumen:

- Para moldes que se espera que produzcan un elevado número de piezas, los aceros para herramientas con alta resistencia al desgaste (por ejemplo, serie D) son esenciales para mantener la integridad del molde a lo largo del tiempo.

- El acero al cromo-molibdeno también es una buena opción por su dureza y capacidad para soportar un uso repetido.

- Producción de bajo volumen:

- Para volúmenes de producción inferiores, la rentabilidad de los aceros de carbono medio o bajo puede resultar ventajosa. Proporcionan suficiente durabilidad sin el mayor coste de los aceros más especializados.

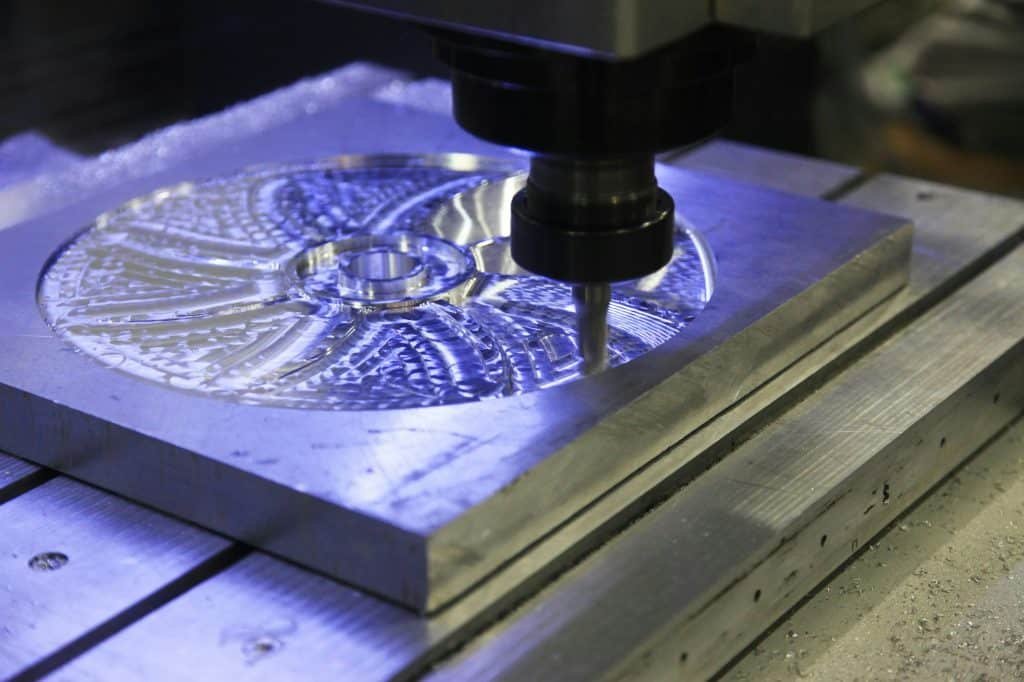

- Precisión y acabado superficial:

- Cuando se requiere precisión y un alto acabado superficial, como en componentes ópticos o dispositivos médicos, los aceros inoxidables como el acero inoxidable martensítico son adecuados por su resistencia a la corrosión y su capacidad para conseguir un acabado fino.

- Para geometrías de molde complejas que requieren detalles intrincados, se prefieren los aceros para herramientas de la serie A por su mecanizabilidad y estabilidad durante el tratamiento térmico.

Conclusión

Elegir el acero adecuado para la fabricación de moldes es una decisión crítica que afecta al rendimiento, la durabilidad y la rentabilidad del molde. Conocer los tipos de acero disponibles, sus propiedades y su dureza ayuda a tomar una decisión informada. Factores como el material que se va a moldear, el volumen de producción y el rendimiento deseado desempeñan un papel crucial en este proceso de selección.

Evaluando cuidadosamente estos aspectos, los fabricantes pueden asegurarse de que el acero para moldes elegido cumplirá los requisitos específicos de su aplicación, lo que dará lugar a productos de alta calidad y procesos de producción eficientes. Ya sea para moldeo por inyección de plástico, fundición a presión o aplicaciones de alta precisión, el acero adecuado garantiza que el molde funcione de forma óptima, proporcionando fiabilidad y valor a largo plazo.