Introducción:

En el mundo del moldeo por inyección de plásticos, la demanda de productos ligeros, duraderos y rentables ha propiciado el auge del moldeo de paredes finas. Esta innovadora técnica permite a los fabricantes producir piezas con paredes de tan solo 0,5 mm de grosor, un grosor muy inferior al de los métodos tradicionales de moldeo por inyección. El moldeo de pared delgada se utiliza ampliamente en la producción de electrónica de consumo, dispositivos médicos y soluciones de envasado. Esta completa guía profundizará en qué es, por qué se elige frente a los métodos tradicionales, los materiales utilizados, sus ventajas y funciones, y cómo hacer la elección correcta para su proyecto.

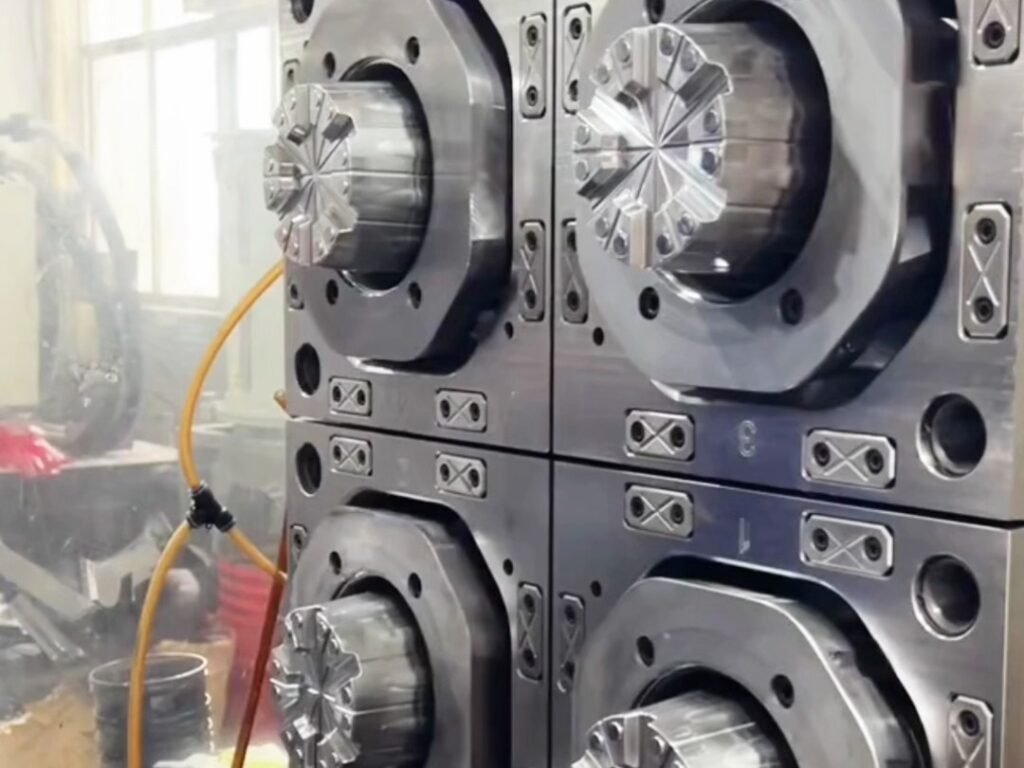

¿Qué es el moho de pared delgada?

El moldeo de pared delgada es un proceso especializado de moldeo por inyección diseñado para producir piezas con paredes mucho más delgadas que las fabricadas con métodos convencionales. El término «pared delgada» suele referirse a un grosor de pared inferior a 1 mm. Este proceso requiere maquinaria precisa y experiencia para garantizar que el plástico fundido fluya rápida y uniformemente en el molde antes de enfriarse y solidificarse.

¿Por qué elegir moldes de pared delgada?

Los moldes de pared delgada se eligen por varias razones de peso:

- Ahorro de material: Las paredes más finas implican un menor uso de material, lo que reduce los costes y hace que el proceso sea más respetuoso con el medio ambiente.

- Tiempos de ciclo más rápidos: El menor grosor de las paredes permite un enfriamiento y una expulsión más rápidos de las piezas, lo que se traduce en mayores índices de producción.

- Mejor relación resistencia-peso: Las piezas de pared delgada son sorprendentemente resistentes y duraderas, lo que las hace ideales para aplicaciones en las que el peso es un factor crítico.

- Estética mejorada: El moldeo de pared delgada puede producir piezas con líneas elegantes y modernas que son perfectas para la electrónica de consumo y otros productos preocupados por el diseño.

¿Con qué materiales se pueden fabricar moldes de pared delgada?

Los materiales utilizados para el molde deben tener excelentes características de fluidez para llenar rápidamente la cavidad del molde. Los materiales más comunes son:

- Polipropileno (PP): Conocido por sus excelentes propiedades de fluidez y su elevada relación resistencia-peso.

- Polietileno de alta densidad (HDPE): Ofrece buena resistencia química y rigidez.

- Tereftalato de polietileno (PET): Ideal para piezas transparentes, resistentes y ligeras.

- Acrilonitrilo butadieno estireno (ABS): Proporciona una buena resistencia al impacto y es fácil de pintar y pegar.

Ventajas y funciones

Las molduras de pared delgada ofrecen numerosas ventajas y cumplen diversas funciones:

Ventajas:

- Rentabilidad: El menor uso de material y los tiempos de ciclo más rápidos reducen los costes de producción.

- Ligereza: Las piezas de pared delgada son ideales para aplicaciones en las que la reducción de peso es esencial.

- Altos índices de producción: Los tiempos de ciclo más rápidos permiten un mayor rendimiento, perfecto para la producción en masa.

- Versatilidad: Adecuado para una amplia gama de aplicaciones, desde envases hasta piezas de automoción.

Funciones:

- Embalaje de protección: El moldeo de pared delgada se utiliza ampliamente para producir envases que son a la vez ligeros y robustos.

- Electrónica de consumo: El proceso es ideal para crear componentes elegantes y duraderos para aparatos electrónicos.

- Dispositivos médicos: La capacidad de producir piezas finas y resistentes lo hace adecuado para aplicaciones médicas.

¿Cómo elegir?

Al seleccionar los fabricantes de moldes, tenga en cuenta los siguientes factores:

- Compatibilidad del material: Asegúrate de que el material del molde es compatible con el plástico que vas a utilizar.

- Complejidad del molde: Los diseños más complejos pueden requerir técnicas avanzadas de fabricación de moldes.

- Volumen de producción: La producción de grandes volúmenes puede justificar la inversión en un molde más caro y de mayor rendimiento.

- Espesor de pared: El grosor de pared deseado dictará el tipo de molde y maquinaria necesarios.

Secciones de comparación

| Factor de comparación | Molde de pared delgada | Molde tradicional |

| Espesor de pared | < 1 mm | > 1 mm |

| Uso del material | Menos | Más |

| Duración del ciclo | Más rápido | Más lento |

| Tasa de producción | Más alto | Baja |

| Fuerza-peso | Más alto | Baja |

| Estética | Elegante | Más voluminoso |

Las 10 preguntas más frecuentes sobre la selección de proveedores

1. ¿Qué define un molde de pared delgada y en qué se diferencia de los moldes estándar?

Los moldes de pared delgada están diseñados para piezas con un grosor de pared ≤1 mm (frente a los 2-4 mm de los moldes estándar). Requieren inyección a alta velocidad (tiempos de ciclo <10 segundos) y refrigeración de precisión para evitar alabeos o marcas de hundimiento.

2. ¿Qué industrias utilizan habitualmente el moldeo de pared delgada?

- Envases: Envases de alimentos, tapas (por ejemplo, vasos de yogur de 0,3 mm).

- Electrónica: Carcasas de smartphones, microconectores.

- Medicina: Jeringuillas desechables y blisters.

3. ¿Qué materiales son los más adecuados para el moldeo de paredes finas?

- Polipropileno (PP): Baja viscosidad, ideal para el llenado a alta velocidad.

- PET: Para envases rígidos transparentes (por ejemplo, bandejas de 0,25 mm).

- LCP (polímero de cristal líquido): Grados de alto flujo para componentes microelectrónicos.

4. ¿Cuánto cuesta el molde en comparación con los moldes tradicionales?

- Moldes de pared fina de aluminio: 15,000–50,000 (prototyping/low-volume).

- Moldes de acero: 50.000-200.000+ (producción en serie). Los costes aumentan con los diseños multicavidad (p. ej., sistemas de 64 cavidades para envases).

5. ¿Qué máquinas de moldeo por inyección son óptimas para aplicaciones de pared delgada?

Máquinas de alta velocidad con:

- Fuerza de sujeción: 100-300 toneladas (para piezas pequeñas).

- Velocidad de inyección: ≥500 mm/seg.

- Accionamientos híbridos/eléctricos: Para la eficiencia energética (±5% de consistencia de tiro).

6. ¿Cómo se evitan defectos como tiros cortos o alabeos en molduras de pared delgada?

- Diseño del molde: Canales de refrigeración conformados (uniformidad de ±1°C).

- Control del proceso: Temperatura de fusión ±2°C, presión de mantenimiento ≥1.500 psi.

- Secado del material: Contenido de humedad <0,02% para resinas higroscópicas.

7. ¿Qué certificaciones deben tener los proveedores?

- ISO 9001: Gestión de la calidad.

- ISO 13485: Para moldes de productos sanitarios.

- SPI-A1: Certificación de acabado superficial para envases brillantes.

8. ¿Cómo influye el diseño de la pieza en los costes del molde?

- Relación costilla-pared: ≤50% para evitar marcas de hundimiento.

- Ángulos de inclinación: ≥0,5° para la expulsión.

- Diseño de las compuertas: Los canales calientes (compuertas de aguja) reducen el tiempo de ciclo en un 20-30%.

9. ¿Pueden utilizarse materiales reciclados en el moldeo de paredes delgadas?

Sí, pero..:

- PP postconsumo: Requiere un IMF ≥30g/10min para su fluidez.

- Límites de contaminación: ≤0,1% para aplicaciones alimentarias.

10. ¿Cómo evalúo la experiencia de un proveedor en el moldeo de paredes delgadas?

- Cartera: Casos prácticos para piezas <0,5 mm.

- Validación de herramientas: Informes de análisis de flujo de moldes.

- Garantías de tiempo de ciclo: por ejemplo, ≤8 segundos para paredes de 0,3 mm.

Conclusión:

El moldeo de pared delgada es una tecnología de vanguardia que ofrece numerosas ventajas sobre los métodos de moldeo tradicionales. Su capacidad para producir piezas ligeras, duraderas y rentables lo convierte en una opción excelente para una amplia gama de aplicaciones. A la hora de elegir un molde de pared delgada, tenga en cuenta la compatibilidad del material, la complejidad del molde, el volumen de producción y el grosor de pared deseado. Con el molde y la experiencia adecuados, el moldeo de pared delgada puede mejorar significativamente el rendimiento y el atractivo de su producto.

Acerca de BFY Mold:

En BFY Mold, nos dedicamos a prestar servicios de moldeo por inyección y fabricación de moldes de primera categoría. Con nuestra vanguardista fábrica, estamos especializados en producción en serie, producción bajo demanda, mecanizado CNC y procesos de chispa de espejo. Nuestro compromiso con la calidad y la innovación garantiza que nuestros clientes reciban las mejores soluciones posibles para sus necesidades de moldeo de plástico. Ponte en contacto con nosotros hoy mismo para saber más sobre cómo podemos ayudarte a dar vida a tus ideas de producto.