Defectos comunes en el moldeo por inyección y cómo evitarlos

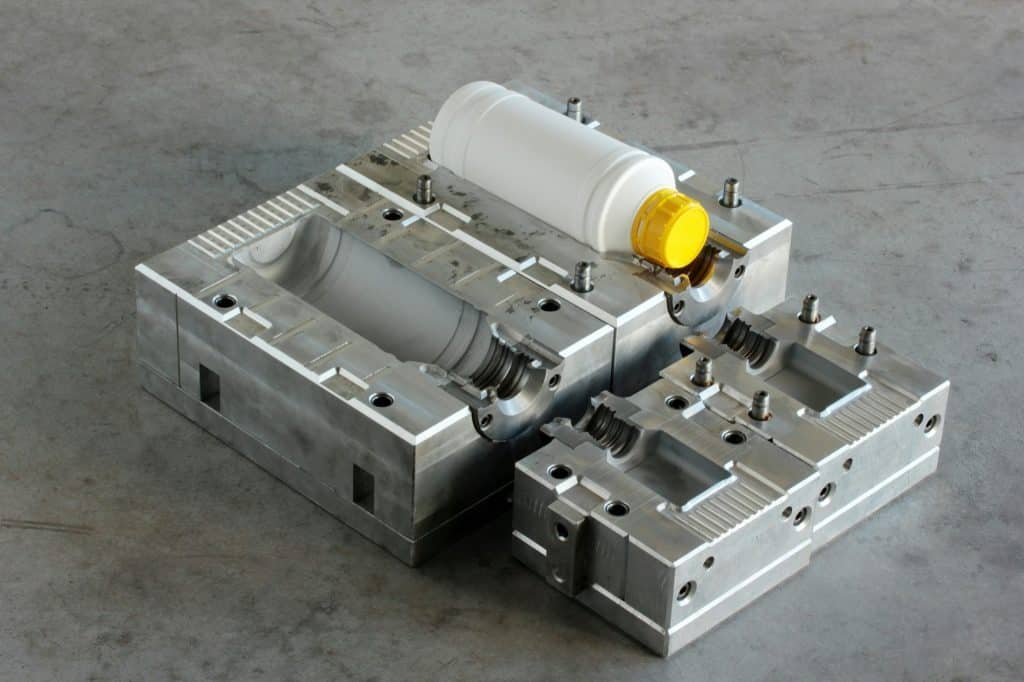

Evitar los defectos comunes del moldeo por inyección es crucial para mantener la calidad del producto y la eficiencia en la fabricación. Conociendo los problemas típicos que pueden surgir, como alabeos, marcas de hundimiento y burbujas de aire, los fabricantes pueden aplicar estrategias eficaces para mitigarlos. Este enfoque proactivo no sólo mejora la durabilidad y el aspecto del producto final, sino que también reduce los residuos y los costes de producción. En este artículo, exploraremos seis consejos esenciales que le ayudarán a identificar y prevenir estos defectos, garantizando un proceso de moldeo por inyección más fluido y unos resultados superiores.

El moldeo por inyección es un proceso de fabricación muy eficaz y versátil, pero tiene sus retos. Pueden surgir defectos que provoquen desperdicio de materiales, aumento de costes y retrasos en la producción. Los fabricantes pueden garantizar piezas fiables y de alta calidad conociendo los defectos más comunes y cómo prevenirlos.

1. Deformación

El alabeo se produce cuando las distintas partes del artículo moldeado se enfrían y encogen a velocidades diferentes, lo que hace que la pieza se retuerza o se doble. Este defecto puede comprometer la integridad estructural y el aspecto del producto final.

Consejos de prevención:

- Selección del material: Elige materiales con índices de contracción uniformes. Los polímeros semicristalinos tienden a deformarse más que los amorfos.

- Diseño del molde: Garantizar un grosor de pared uniforme en toda la pieza para favorecer un enfriamiento uniforme. Incorpora nervaduras para añadir resistencia sin aumentar el grosor de la pared.

- Velocidad de enfriamiento: Controle la velocidad de enfriamiento optimizando la temperatura del molde y el flujo de refrigerante. Un enfriamiento lento y uniforme reduce el riesgo de alabeo.

- Colocación de compuertas: Coloque las compuertas estratégicamente para garantizar un flujo uniforme del material y una refrigeración constante.

2. Marcas de fregadero

Las marcas de hundimiento son depresiones u hoyuelos que se forman en la superficie de la pieza moldeada, normalmente en las secciones más gruesas en las que el material se ha enfriado y encogido de forma desigual.

Consejos de prevención:

- Elección del material: Utilice materiales con menor índice de contracción o menos propensos a las marcas de hundimiento.

- Diseño de piezas: Diseñe las piezas con un grosor de pared uniforme. Evite las secciones gruesas o utilice la perforación para ahuecar las zonas gruesas.

- Parámetros del proceso: Aumentar la presión y la duración del empaquetado para garantizar que se introduce suficiente material en la cavidad del molde durante el enfriamiento. Optimice el tiempo de enfriamiento para que la pieza se solidifique correctamente.

- Temperatura del molde: Mantenga una temperatura de molde adecuada para facilitar un enfriamiento uniforme.

3. Burbujas (trampas de aire)

Las burbujas, o trampas de aire, se producen cuando el aire queda atrapado en la cavidad del molde, provocando vacíos o burbujas dentro de la pieza. Esto puede debilitar la pieza y afectar a su aspecto.

Consejos de prevención:

- Ventilación del molde: Garantice una ventilación adecuada del molde para permitir la salida del aire atrapado. La ventilación se puede lograr mediante el uso de rejillas de ventilación, guías y compuertas.

- Velocidad de inyección: Ajuste la velocidad de inyección para permitir que el aire salga antes de que el material llene la cavidad. Las velocidades de inyección más lentas suelen ayudar a reducir las trampas de aire.

- Secado del material: Secar bien los materiales higroscópicos antes de moldearlos para evitar que la humedad provoque burbujas.

- Diseño de la compuerta: Optimice el diseño y la colocación de la compuerta para garantizar un flujo suave y minimizar las turbulencias que pueden atrapar el aire.

4. Flash

La rebaba es el exceso de plástico que se filtra fuera de la cavidad del molde y se solidifica, creando capas finas no deseadas o protuberancias a lo largo de las líneas de separación.

Consejos de prevención:

- Fuerza de cierre: Garantice una fuerza de sujeción suficiente para mantener las mitades del molde bien cerradas durante la inyección.

- Mantenimiento del molde: Inspeccione y mantenga regularmente las superficies del molde para asegurarse de que están limpias y libres de daños o desgaste.

- Parámetros del proceso: Optimizar la presión y la velocidad de inyección para evitar que el material salga a la fuerza de la cavidad del molde.

- Diseño de moldes: Incorpore tolerancias precisas en la línea de partición y alinee correctamente los componentes del molde.

5. Disparos cortos

Los disparos cortos se producen cuando la cavidad del molde no se llena de material, lo que da lugar a piezas incompletas.

Consejos de prevención:

- Flujo de material: Garantice un flujo de material adecuado manteniendo una temperatura de fusión apropiada y reduciendo la viscosidad.

- Presión de inyección: Aumente la presión y la velocidad de inyección para garantizar que el material llegue a todas las partes de la cavidad del molde.

- Tamaño y ubicación de la compuerta: Optimice el tamaño y la ubicación de la compuerta para facilitar el llenado completo del molde.

- Ventilación: Mejorar la ventilación del molde para evitar que el aire bloquee el flujo de material.

6. Marcas de quemaduras

Las marcas de quemaduras son decoloraciones o zonas carbonizadas en la pieza causadas por el aire atrapado que se calienta hasta el punto de quemarse.

Consejos de prevención:

- Ventilación: Mejore la ventilación del moho para permitir la salida del aire atrapado, reduciendo el riesgo de quemaduras.

- Velocidad de inyección: Reduzca la velocidad de inyección para minimizar la compresión del aire atrapado, que puede provocar quemaduras.

- Secado del material: Secar adecuadamente el material para evitar que la humedad contribuya a dejar marcas de quemaduras.

- Diseño de compuertas: Optimice el diseño de las compuertas para garantizar un flujo de material fluido y uniforme.

Mediante la aplicación de estas medidas preventivas, los fabricantes pueden reducir significativamente la aparición de defectos comunes en el moldeo por inyección, lo que se traduce en productos de mayor calidad y procesos de producción más eficientes.

Acerca de BFY Mold

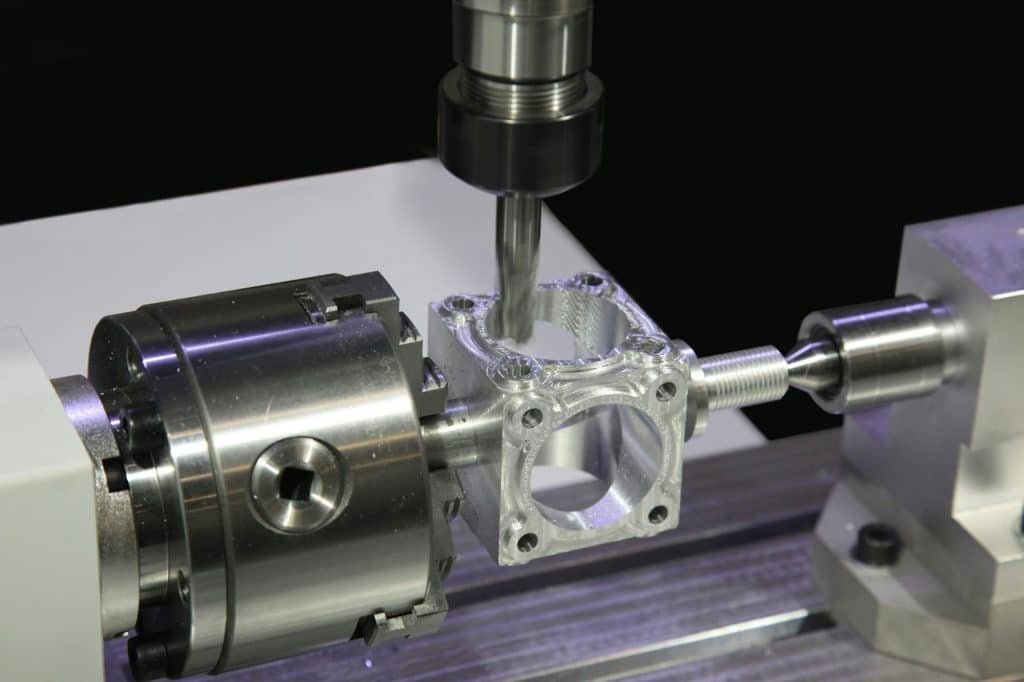

En BFY Mold, estamos especializados en ofrecer servicios de moldeo por inyección y fabricación de moldes de primera categoría. Con nuestra vanguardista fábrica, ofrecemos servicios de producción en serie, producción bajo demanda, mecanizado CNC y chispa de espejo. Nuestro equipo se dedica a suministrar piezas de alta calidad, diseñadas con precisión, que satisfacen las necesidades específicas de nuestros clientes. Ponte en contacto con nosotros hoy mismo para saber cómo podemos ayudarte a alcanzar tus objetivos de fabricación.

Otros 10 escenarios posibles para el moldeo por inyección

1. Cómo evitar el alabeo en piezas de plástico de paredes delgadas?

Mantenga un grosor de pared uniforme (1,5-3,0 mm) y utilice temperaturas de molde ≥80°C para materiales como el ABS. Los mejores proveedores utilizan canales de refrigeración conformados (variación de ±1 °C) para minimizar el estrés térmico.

2. ¿Qué causa las marcas de hundimiento y cómo evitarlas?

- Causa raíz: Las zonas gruesas se enfrían más lentamente que las finas.

- Solución: Limitar la relación costilla-pared a ≤60% y aumentar la presión de mantenimiento (80-95% de la presión de inyección).

3. Cómo eliminar las trampas de aire y las marcas de quemaduras?

- Ventilación: Venteos de 0,03-0,05 mm en las líneas de soldadura

- Proceso: Reducción de la velocidad de inyección en un 15-20% para geometrías complejas

4. ¿Por qué se producen los tiros cortos y cómo resolverlos?

| Causa | Solución |

| Baja temperatura de fusión | Aumento de 10-20°C (según ASTM D3641) |

| Presión insuficiente | Aumentar la presión de inyección un 5-10%. |

5. ¿Cómo evitar la formación de rebabas en los moldes de alta presión?

- Utillaje: Garantizar una fuerza de sujeción del molde ≥3 toneladas/cm².

- Material: Utilizar resinas de baja viscosidad (IMF ≥15 g/10min).

6. ¿Qué características del diseño del molde reducen los fallos por expulsión?

- Ángulos de inclinación ≥1,5° para superficies texturadas

- Clavijas de expulsión colocadas a menos de 5 mm de las socavaduras

7. ¿Cómo evitar la delaminación en piezas multimaterial?

- Emparejamiento de materiales: Igualar los índices de contracción (Δ ≤0,2%).

- Proceso: Mantener 5-8°C más alta la temperatura de fusión del sustrato.

8. ¿Por qué se forman las líneas de soldadura y cómo reforzarlas?

- Rediseño: Reubicación de compuertas mediante simulaciones Moldflow

- Parámetros: Aumentar la temperatura de fusión entre 15 y 20°C en las zonas de soldadura.

9. ¿Cómo controlar las vetas plateadas en las piezas transparentes?

- Resinas higroscópicas secas (por ejemplo, PA66) hasta ≤0,02% de humedad.

- Reduzca las revoluciones del tornillo en un 20-30% para evitar el sobrecalentamiento

10. ¿Qué certificaciones garantizan una producción sin defectos?

- ISO 9001: Sistemas de gestión de la calidad

- SPI Clase 101: Normas de herramientas de precisión