Los métodos utilizados por la mayoría de los fabricantes de moldes de productos médicos en la etapa de producción fina suelen ser el esmerilado, la producción eléctrica y el tratamiento de ajuste. En esta etapa, hay que controlar muchos parámetros técnicos, como la deformación de las piezas, la tensión interna, la tolerancia de forma y posición, y la precisión dimensional, lo que resulta más difícil de operar en prácticas de producción específicas, pero hay una variedad de métodos empíricos eficaces, entre ellos:

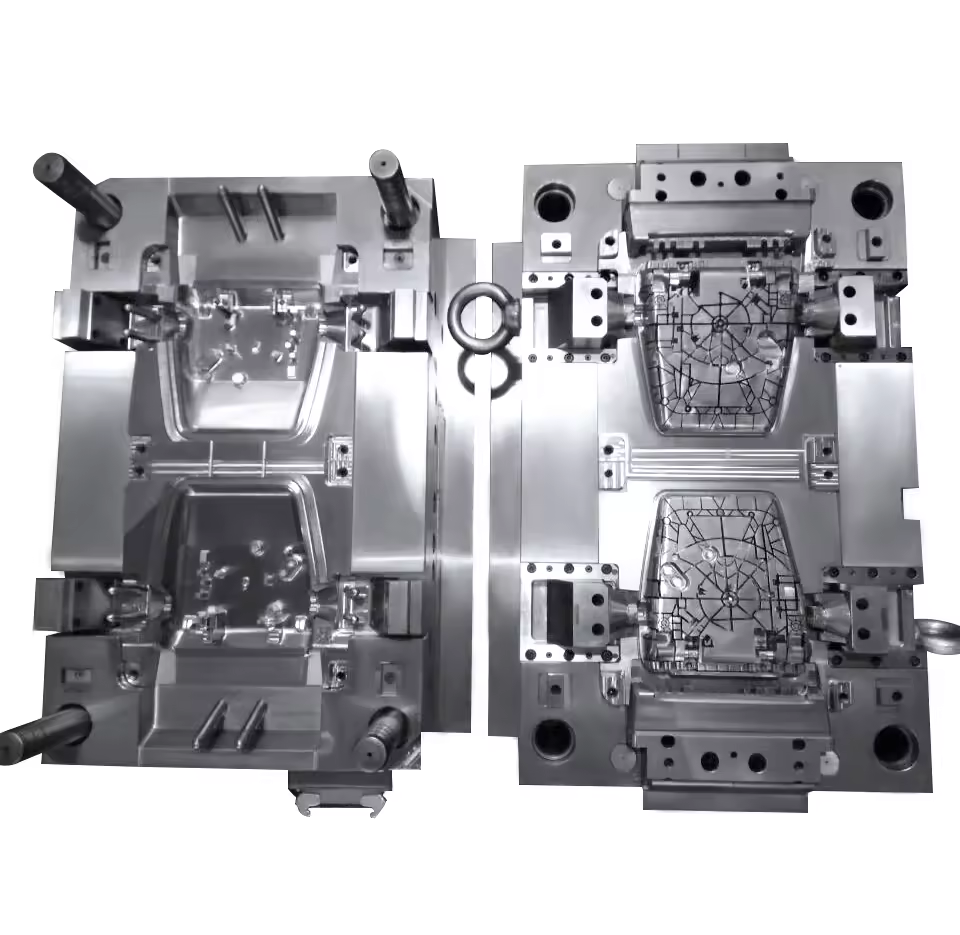

1. Control de precisión en la fabricación de moldes de grado médico

En la producción de accesorios para moldes, una idea rectora general es adaptarse a diferentes materiales, formas y requisitos técnicos. Tiene cierta plasticidad y puede lograr buenos resultados de producción mediante el control de la producción.

2. Tratamiento térmico para componentes de moldes médicos duraderos

El proceso de tratamiento térmico de las piezas requiere que éstas obtengan la dureza requerida al tiempo que se controla la tensión interna para garantizar la estabilidad de las dimensiones cuando se fabrican las piezas y se tratan de forma diferente los distintos materiales. En los últimos años, con el desarrollo de la industria del molde, han aumentado los tipos de materiales utilizados. Además de Cr12, 40Cr, Cr12MoV y carburo cementado, también se pueden elegir algunos aceros de aleación en polvo de alta resistencia al trabajo, fuerte convexidad, para matrices y nuevos materiales (como V10, ASP23, etc.).

Para V10, APS23, y otras piezas de acero de aleación de polvo, ya que pueden soportar altas temperaturas, el proceso de endurecimiento secundario se utiliza durante el enfriamiento, 1050-1080 fuego, 490-520 de alta temperatura de enfriamiento múltiple, puede obtener una mayor tenacidad al impacto y la estabilidad.

3. Garantía de calidad de los moldes para la conformidad de los productos sanitarios

Los fabricantes de moldes para productos médicos creen que la calidad del molde determina directamente la calidad del producto. En el campo de los productos sanitarios, los moldes también afectan a la calidad y productividad de los productos sanitarios. Sin embargo, con la mejora de los indicadores técnicos de los productos sanitarios, especialmente en campos técnicos como los plásticos micromédicos, la tecnología de los equipos nacionales se ha puesto a prueba en gran medida. Ante esta tendencia de rápido crecimiento de los dispositivos médicos, ¿cómo mantener la tecnología principal de moldeo por fundición en consonancia con ella y aprovechar la oportunidad?

4. Técnicas de rectificado abrasivo para moldes de alta tolerancia

Existen tres tipos principales de máquinas herramienta para el rectificado: rectificadoras de superficies, rectificadoras internas y rectificadoras de herramientas. En el rectificado fino, debe controlarse estrictamente la aparición de deformaciones y grietas de rectificado, y las grietas pequeñas también se reflejan en la producción posterior. Por lo tanto, la entrada de pulido debe ser pequeña y grande, el refrigerante debe ser suficiente, y las piezas con tolerancias dimensionales dentro de 0,01 mm deben rectificarse a una cierta temperatura en la medida de lo posible.

5. Pulido de moldes médicos para acabado superficial y esterilidad

Los fabricantes de moldes de productos médicos creen que es muy importante elegir la rueda de arena adecuada a la hora de pulir. Para el estado de alto vanadio y alto molibdeno del acero para moldes, es más adecuada la rueda de corindón monocristalino GD. La muela de diamante con aglutinante orgánico es preferible para fabricar carburo cementado y materiales con alta dureza de temple. La propiedad de autoafilado de la muela de arena con aglutinante orgánico es buena, cuanto más rugosas sean las piezas después del afilado, Ra=0,2m.

En los últimos años, con la aplicación de nuevos materiales, la rueda de arena debe recortarse a tiempo durante el rectificado para mantenerla afilada. Cuando la rueda de arena está pasivada, se deslizará y apretará sobre la superficie del componente, lo que quemará la superficie del componente y reducirá su resistencia. La producción de accesorios de chapa se realiza sobre todo con una rectificadora plana, y en el proceso de producción se encuentran a menudo accesorios de chapa largos y finos, que son más difíciles de fabricar.

Por lo tanto, durante la producción, debido a la adsorción de la fuerza magnética, la deformación de las piezas se aproxima a la superficie del banco de trabajo. Después de retirar la pieza, ésta se deforma de nuevo, y la medición del espesor es coherente, pero el paralelismo no cumple los requisitos. Por lo tanto, la solución puede ser rectificado por corte natural. Al rectificar, la almohadilla de contorno se coloca debajo de las piezas, los cuatro lados se separan, y la producción es una pequeña entrada y multi-ligero.

Si estás interesado en el Molde para productos médicos, ponte en contacto con BFY Mold.