La diferencia de color de los productos es un defecto común en el moldeo por inyección, y no es raro que las máquinas de moldeo por inyección se desguacen por lotes debido a los diferentes colores de los accesorios. Hay muchos factores que afectan a la diferencia de color, tocando la resina del material, el masterbatch de color, la mezcla del masterbatch de color con el material, los productos de moldeo por inyección, las máquinas de moldeo por inyección, los moldes, etc. Debido a que implica una amplia gama de áreas, las habilidades de control de la diferencia de color también se reconocen como una de las habilidades más difíciles en el moldeo por inyección. Aquí tienes una introducción detallada.

Reducir el impacto de máquinas y componentes de moldes

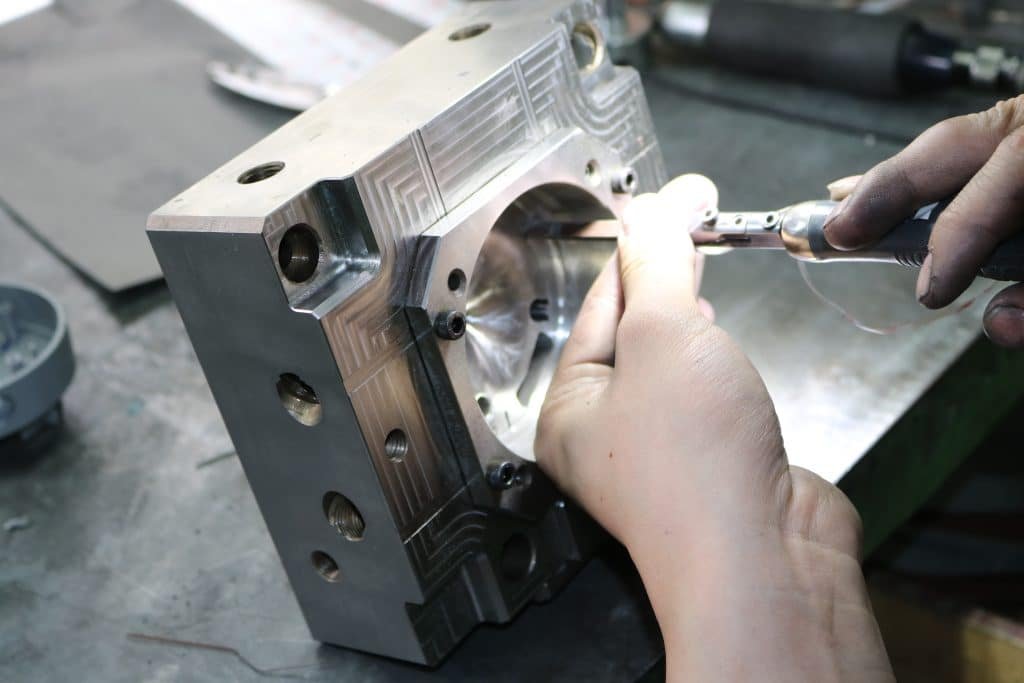

Para seleccionar una máquina de moldeo por inyección con la capacidad adecuada para el producto principal del procesamiento de moldes de plástico, asume que la máquina de moldeo por inyección tiene esquinas muertas de material y otros títulos, y sustituye el equipo. Para el sistema de fundición del molde, el tanque de escape, etc., la diferencia de color puede tratarse con el troquel de reparación de la parte correspondiente del molde. Es necesario ocuparse primero de la máquina de moldeo por inyección y del título del molde para organizar la producción y reducir la complejidad del título.

Procesamiento de moldes de inyección

Para eliminar la influencia de la resina de material y materias primas de control maestro de color son la clave para hacer frente a la diferencia de color. Por lo tanto, especialmente cuando se fabrican productos de color claro, no se puede ignorar la influencia significativa de la diferente estabilidad térmica de la resina del material en la agitación gloriosa del producto. Dado que la mayoría de los fabricantes de moldeo por inyección no producen plástico o masterbatches de color por sí mismos, el foco de atención se puede colocar en la gestión de la producción y la inspección de materias primas. Es decir, reforzar la inspección de las materias primas en el almacén. En la producción del mismo producto en la medida de lo posible elegir el mismo fabricante, la misma marca masterbatch, y la producción de masterbatch de color.

Realizar pruebas de color antes de la producción en serie

Tanto con la corrección anterior, sino también en esta comparación, suponiendo que la diferencia de color no es grande, puede ser calificado, como si el maestro de color por lotes tiene una ligera diferencia de color, el maestro de color se puede mezclar desde el principio y luego se utiliza para reducir la diferencia de color formado por la mezcla desigual del propio maestro de color. Además, es necesario comprobar la estabilidad térmica de la resina material y del masterbatch de color. Si la estabilidad térmica no es segura, aconsejamos al fabricante que la cambie.

Minimizar el impacto de la temperatura del cilindro en la variación del color

En la producción de plantas de procesamiento de moldes de plástico, a menudo se encuentra que un anillo de calentamiento está dañado o la parte de control de calentamiento está fuera de control durante mucho tiempo para formar un cambio drástico en la temperatura del barril y luego se produce la diferencia de color.

La diferencia de color causada por tales razones es fácil de determinar, y la diferencia de color causada por el daño y fallo general del anillo de calentamiento irá acompañada de una plastificación desigual, y la parte de control de calentamiento suele ir acompañada de manchas de gas, decoloración severa e incluso coquización. Por lo tanto, es necesario comprobar la parte de calentamiento a menudo en la producción y reemplazar la parte de calentamiento a tiempo cuando está dañada o fuera de control para reducir la probabilidad de tales diferencias de color.