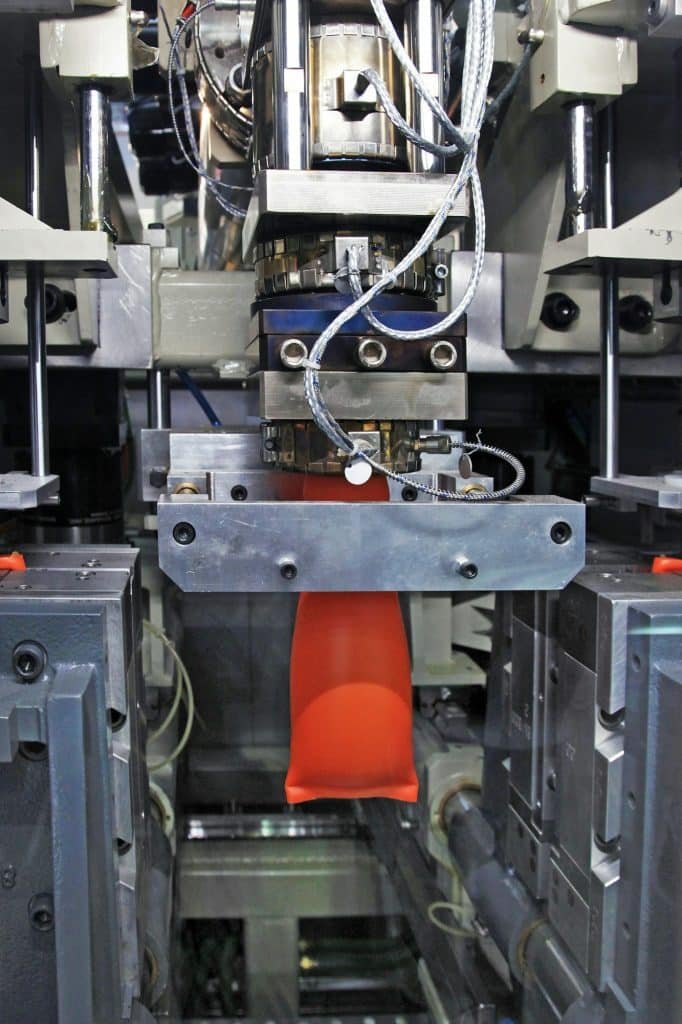

En el intrincado mundo del moldeo por inyección, donde la precisión es primordial, la aparición de defectos puede ser un obstáculo para conseguir productos finales impecables. El proceso, aunque altamente eficiente, no es inmune a los retos que pueden surgir durante la fabricación. He aquí los escollos habituales del moldeo por inyección y explora estrategias proactivas para evitar defectos, garantizando un proceso de producción sin fisuras y unos resultados finales impecables.

I. El rompecabezas de la precisión en el moldeo por inyección:

El moldeo por inyección es un proceso de precisión en el que se inyecta material fundido en una cavidad de molde para producir componentes intrincados y detallados. El éxito de este método reside en su capacidad para reproducir geometrías complejas con gran precisión y eficacia. Sin embargo, como cualquier proceso de fabricación, el moldeo por inyección es susceptible de presentar defectos que pueden comprometer la calidad del producto final.

II. Defectos comunes del moldeo por inyección:

Flash

La rebaba se produce cuando el exceso de material se escapa del molde, dejando una fina capa de material sobrante alrededor de los bordes del producto final. Este defecto puede deberse a problemas como una presión de inyección excesiva o moldes mal diseñados.

Marcas de fregadero

Las marcas de hundimiento se manifiestan como depresiones en la superficie de la pieza moldeada, normalmente causadas por un enfriamiento desigual o un empaquetado insuficiente del material dentro del molde.

Líneas de soldadura

Las líneas de soldadura se producen cuando dos frentes de flujo se encuentran y solidifican, creando una línea visible en la superficie de la pieza. Este defecto es habitual en geometrías complejas o cuando se utilizan materiales con características de fluidez deficientes.

Disparos cortos

Los disparos cortos se producen cuando el molde no se llena de material, lo que da lugar a piezas incompletas. Entre las causas se incluyen una presión de inyección inadecuada, una temperatura de material inadecuada o un tamaño de compuerta insuficiente.

Alabeo

El alabeo es la distorsión del producto final debida a un enfriamiento desigual o a una expulsión incorrecta del molde. Puede provocar imprecisiones dimensionales y comprometer la funcionalidad de la pieza.

III. Estrategias preventivas de los defectos de moldeo por inyección:

Diseño meticuloso de moldes

La base de la prevención de defectos reside en un diseño meticuloso del molde. Asegurarse de que el molde está diseñado con precisión, una ventilación adecuada y canales de refrigeración apropiados puede reducir significativamente el riesgo de defectos.

Parámetros de procesamiento optimizados

El ajuste de los parámetros de procesamiento, como la velocidad de inyección, la temperatura y la presión, es crucial para evitar defectos. La supervisión y el ajuste periódicos de estos parámetros durante la producción ayudan a mantener unas condiciones óptimas.

Selección y preparación del material

Elegir el material adecuado para la aplicación y garantizar una preparación correcta del material son pasos esenciales en la prevención de defectos. Las incoherencias del material pueden provocar defectos como decoloración, degradación o características de flujo deficientes.

Diseño y colocación de compuertas

El diseño y la colocación de las compuertas, los puntos a través de los cuales el material entra en el molde, desempeñan un papel fundamental en la prevención de defectos. El diseño y la colocación adecuados de las compuertas ayudan a garantizar un llenado uniforme de la cavidad del molde, minimizando el riesgo de disparos cortos y líneas de soldadura.

Control de calidad e inspección

Aplicar medidas rigurosas de control de calidad e inspecciones periódicas a lo largo del proceso de producción puede ayudar a detectar y rectificar posibles defectos en una fase temprana. Los sistemas de control en tiempo real pueden ayudar a mantener la coherencia y reducir la probabilidad de defectos.

¿Qué es el proceso de moldeo por inyección?

El mantenimiento periódico de las máquinas de moldeo por inyección y los moldes es primordial. Abordar el desgaste, sustituir los componentes dañados y garantizar la integridad general del equipo contribuyen a una producción sin defectos.

Conclusión:

El moldeo por inyección, con su precisión y eficacia, es la piedra angular de la fabricación moderna. Sin embargo, el viaje desde el material fundido hasta el producto acabado no está exento de desafíos. Para los fabricantes que buscan la excelencia en sus procesos de producción es imprescindible conocer los defectos más comunes y aplicar estrategias de prevención proactivas. Si adoptan un diseño meticuloso, parámetros de procesamiento optimizados y un compromiso con la calidad, los fabricantes pueden navegar por el intrincado paisaje del moldeo por inyección, garantizando un camino perfecto hacia productos finales impecables y de alta calidad. En el dinámico ámbito de la fabricación, donde la precisión no es negociable, la prevención proactiva de defectos se convierte en la clave para liberar todo el potencial del moldeo por inyección.