En el mundo de la fabricación de plásticos, el moldeo por inyección y el moldeo por soplado son técnicas esenciales que han transformado la producción de numerosos productos plásticos.

Estos métodos desempeñan un papel fundamental en la fabricación de artículos de uso cotidiano, desde componentes electrónicos complejos hasta envases domésticos comunes. Cada técnica tiene sus propias ventajas y responde a diversas necesidades industriales y especificaciones de producto.

Moldeo por inyección: precisión en la complejidad

El moldeo por inyección, uno de los pilares de la fabricación de plásticos, es famoso por su precisión y versatilidad. El proceso inyecta plástico fundido en un molde, donde se enfría y solidifica para darle forma. Es muy apreciado por su precisión a la hora de fabricar piezas complejas, lo que resulta crucial en sectores que requieren diseños complejos y tolerancias estrictas.

Una de las ventajas más destacadas del moldeo por inyección es su capacidad para adaptarse a una amplia gama de materiales. Este método admite termoplásticos, polímeros termoestables y elastómeros, lo que ofrece a los fabricantes flexibilidad para seleccionar materiales adaptados a las propiedades específicas de su producto. El proceso también facilita la incorporación de aditivos y refuerzos, mejorando los atributos estructurales y funcionales del producto final.

Además, el moldeo por inyección destaca por su escalabilidad, que permite una producción en masa de calidad constante. La eficacia y velocidad del proceso lo hacen perfecto para la fabricación de grandes volúmenes, reduciendo los costes de producción y garantizando la uniformidad en grandes lotes. Industrias como la automovilística, la médica y la de bienes de consumo utilizan habitualmente el moldeo por inyección para fabricar componentes intrincados y productos con especificaciones precisas.

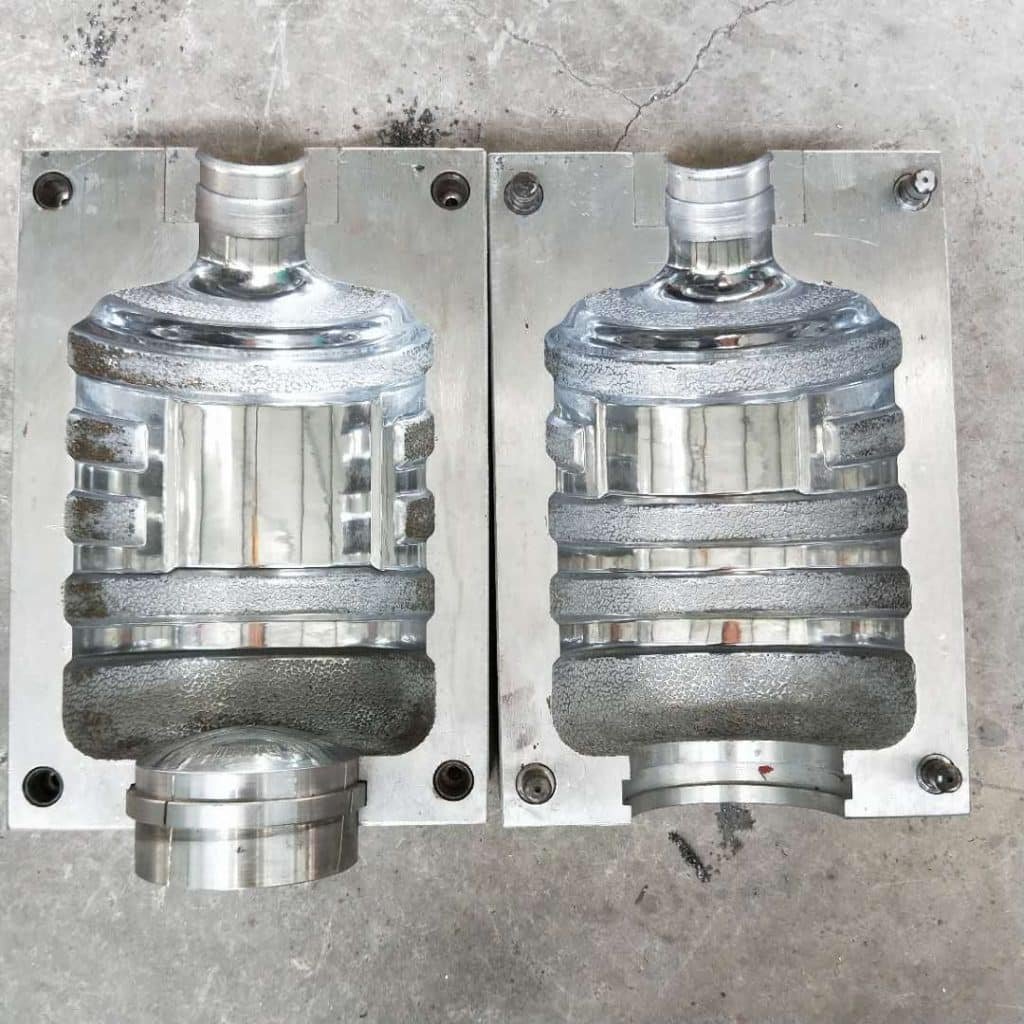

Moldeo por soplado: formación de recipientes huecos con eficiencia

El moldeo por soplado brilla en la fabricación de artículos huecos, como recipientes y botellas. Aquí, un tubo de plástico calentado se infla dentro de un molde, tomando forma a medida que se enfría. La ventaja distintiva del moldeo por soplado reside en su eficacia para fabricar productos huecos ligeros, duraderos y rentables.

La clara ventaja del moldeo por soplado se aprecia en un producto liso, hueco y sin costuras. Es el método preferido para las industrias en las que la mayoría de los productos son envases, botellas y embalajes. El proceso destaca por el grosor uniforme de las paredes y la flexibilidad para fabricar envases con diferentes formas y tamaños adecuados a las distintas necesidades de la industria del envasado.

El moldeo por soplado también tiene una alta puntuación en eficiencia de recursos. La técnica optimiza el uso de materiales centrándose en la creación de estructuras huecas, lo que reduce el peso total del producto sin comprometer su resistencia. Esta característica de ligereza contribuye al ahorro de costes y se alinea con el creciente énfasis en la sostenibilidad y las prácticas ecológicas en la fabricación moderna.

Contraste de fortalezas: cómo encontrar la opción adecuada

El moldeo por inyección y el moldeo por soplado tienen sus pros y sus contras, pero dependen en gran medida del producto final requerido. El moldeo por inyección es ideal cuando se necesitan piezas pequeñas con muchos detalles y gran precisión; por ejemplo, en los sectores de la electrónica, la automoción y los dispositivos médicos. Su versatilidad de materiales y su capacidad de producción a gran escala consolidan su dominio en estos campos.

Por otra parte, el moldeo por soplado es especialmente bueno cuando se trata de estructuras huecas (de hecho, no habría industria del envasado sin moldeo por soplado). El moldeo por soplado es un método muy eficaz para crear envases ligeros con paredes de grosor uniforme, que responde a las demandas de diversos sectores como el de las bebidas, los cosméticos y los productos farmacéuticos. Su metodología de uso eficiente de los recursos reduce el consumo de materiales al tiempo que promueve objetivos sostenibles para las prácticas de fabricación contemporáneas.

Lograr un equilibrio en la fabricación de plástico

El moldeo por inyección y el moldeo por soplado son esenciales en el mundo en constante evolución de la fabricación de plásticos. Ambos métodos, el moldeo por inyección y el moldeo por soplado, se erigen como líderes en la fabricación de plásticos, cada uno de ellos diseñado para servir a fines específicos, satisfacer necesidades concretas y obtener una mayor rentabilidad y fiabilidad.

Desde el sector de la automoción hasta los dispositivos médicos, los productos de plástico del mañana se basarán en las ventajas únicas de estos procesos, con el moldeo por inyección y el moldeo por soplado trabajando juntos en armonía para satisfacer las necesidades cambiantes de diversas industrias.