Requisitos de los materiales de moldeo por inyección de dos disparos

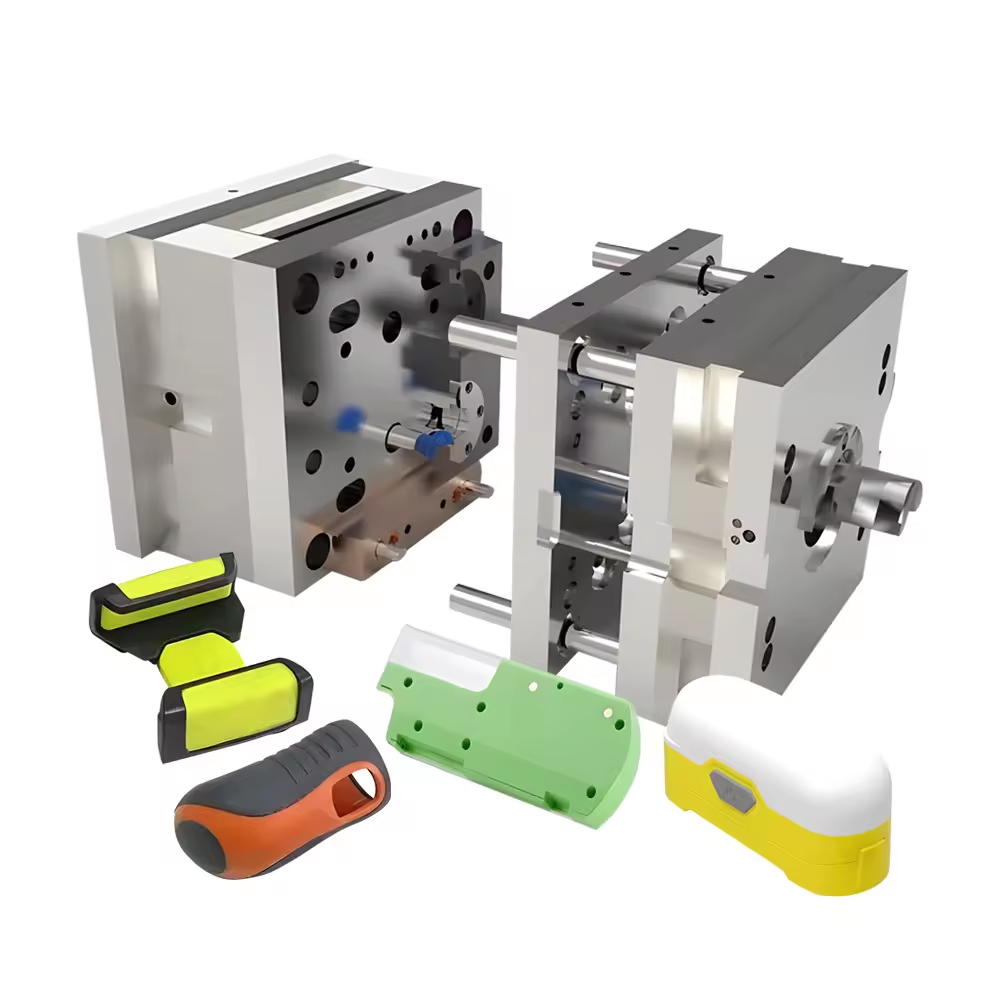

La industria del moldeo por inyección de dos disparos se está desarrollando rápidamente, y el mercado actual está caliente. El proceso de moldeo por inyección de dos disparos puede hacer que el producto tenga un aspecto más bonito, y es fácil cambiar de color sin necesidad de pulverizar. Sin embargo, el precio es caro y los requisitos técnicos son elevados. Los materiales para el moldeo por inyección de dos disparos deben cumplir dos condiciones básicas de compatibilidad: compatibilidad adhesiva y compatibilidad de proceso. Además, deben cumplirse los siguientes requisitos:

(a) La unidad de inyección es una estructura de inyección monocilíndrica con la misma dirección paralela, dirección paralela e inversa, forma de L horizontal y vertical, y forma de Y.

(b) matriz de sujeción, piezas estándar, plataforma giratoria vertical, plataforma giratoria horizontal, eje giratorio, mecanismo giratorio del manipulador, etc.

(c) además del accionamiento por motor hidráulico estándar, existe una estructura de alimentación eléctrica ESD(ElectricScrewDrive).

(d) Mezcla de boquillas especiales con patrones, ondas, marcas de flujo, gradientes e intercalaciones.

(e) El circuito de aceite adopta un diseño de almacenamiento ACC, inyección de alta velocidad y circuito cerrado.

Moldeo por inyección de dos disparos para una gran capacidad de respuesta y repetibilidad y una mayor estabilidad de la velocidad. Se pueden moldear dos materias primas o dos colores al mismo tiempo, lo que reduce enormemente el proceso y la mano de obra y permite ahorrar costes. Los parámetros se ajustan y el sistema se sintoniza con operaciones digitales muy sencillas.

Control de la presión durante el moldeo por inyección de dos disparos

El moldeo por inyección de dos disparos tiene dos procesos importantes: el llenado y la retención de la presión, así que ¿cómo debemos controlar la presión de inyección al formar moldes de inyección de dos disparos?

a. Presión de inyección

En la actualidad, la presión de inyección de casi todas las máquinas de moldeo por inyección se basa en la presión ejercida sobre el plástico por el émbolo o el tornillo (convertida a partir de la presión del aceite), y el papel de la presión de inyección en el moldeo por inyección es superar la resistencia al flujo del plástico desde el barril a la cavidad, dando la tasa de llenado de la masa fundida y compactando la masa fundida.

b. Presión de plastificación

En la inyección, la presión de plastificación varía con el diseño del tornillo, los requisitos de la calidad del producto y el tipo de plástico, si estas condiciones y la velocidad del tornillo no cambian, aumentar la presión de plastificación reforzará el cizallamiento, es decir, aumentará la temperatura de fusión, pero reducirá la eficacia de plastificación, aumentará la contracorriente y las fugas, y aumentará la potencia de accionamiento.

Además, el aumento de la presión de plastificación a menudo puede hacer que la temperatura de la masa fundida sea uniforme, la mezcla de color uniforme, y el gas descargado de la masa fundida, en circunstancias normales, bajo la premisa de garantizar la buena calidad del producto, la presión de plastificación debe determinarse lo más baja posible, el valor específico varía según la variedad de molde de plástico de dos disparos utilizado, pero por lo general rara vez más de 20kg/cm².