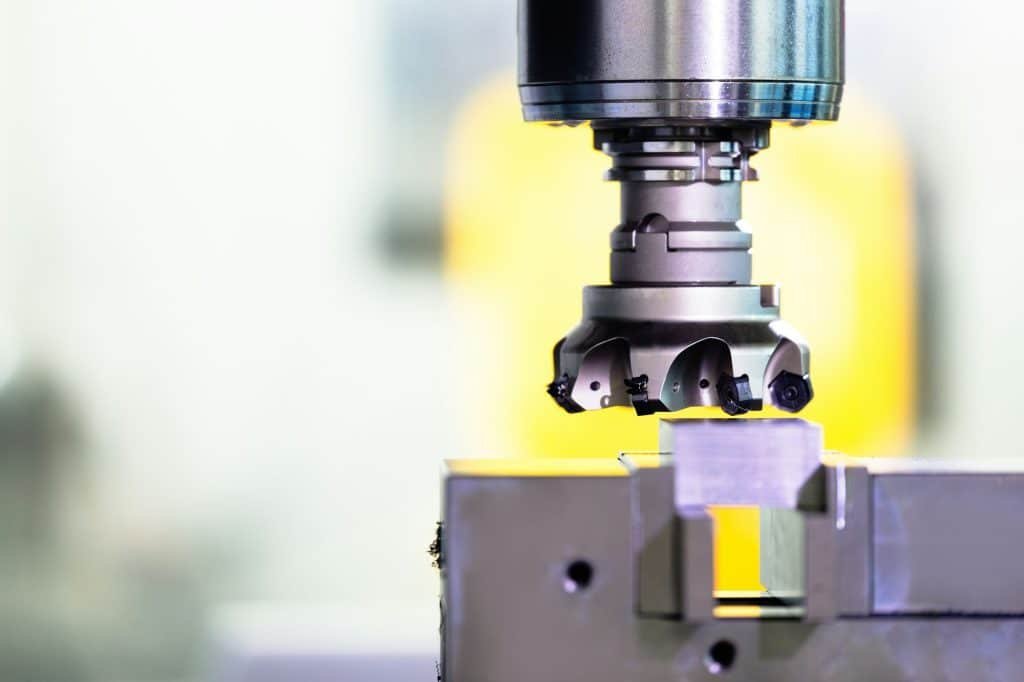

¿Qué es la perforación profunda?

El taladrado de agujeros profundos es un proceso de mecanizado utilizado para crear agujeros significativamente más profundos que sus diámetros. Este proceso se caracteriza por su capacidad para producir agujeros con una relación profundidad-diámetro superior a 10:1, aunque es posible alcanzar relaciones de hasta 100:1. La perforación de agujeros profundos es esencial en industrias en las que la precisión y la exactitud en la creación de agujeros profundos son fundamentales. El proceso emplea herramientas y técnicas de perforación especializadas para lograr la profundidad y calidad deseadas de los orificios.

Proceso de fabricación de piezas

Puede aplicarse a una amplia gama de piezas de diversos sectores. Algunas de las piezas más comunes que se benefician de este proceso son:

Componentes aeroespaciales:

- Tren de aterrizaje de aviones

- Sistemas hidráulicos

- Componentes del sistema de combustible

Piezas de automóviles:

- Crankshafts

- Árboles de levas

- Bielas

- Ejes de transmisión

Productos sanitarios:

- Instrumental quirúrgico

- Implantes

- Agujas hipodérmicas

Equipos para petróleo y gas:

- Collares de perforación

- Herramientas de fondo de pozo

- Componentes de tuberías y revestimientos

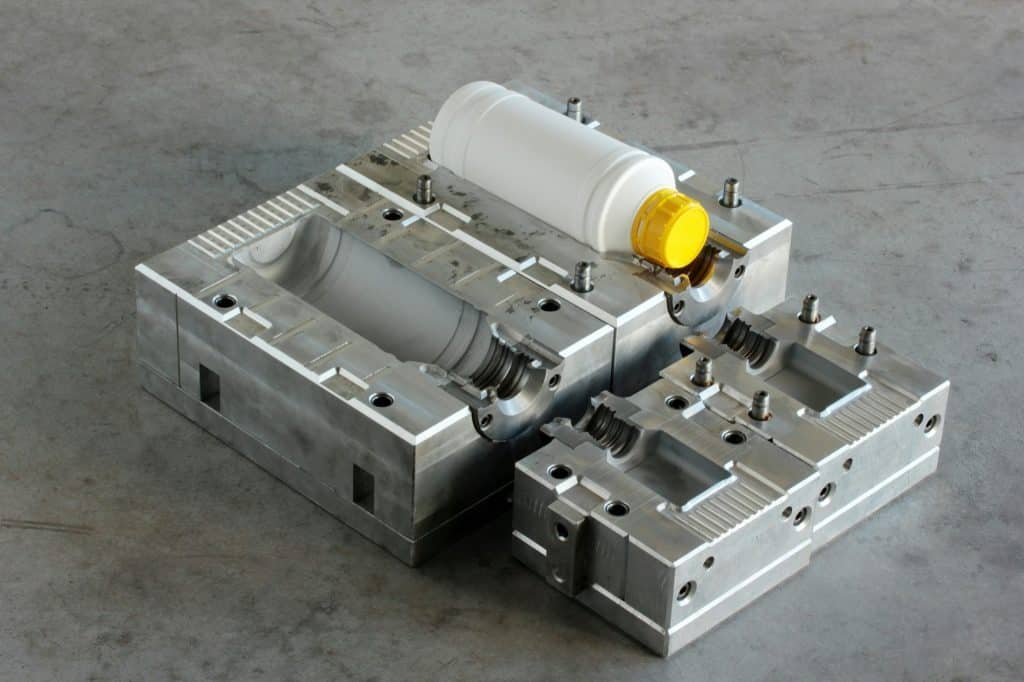

Componentes de moldes y matrices:

- Canales de refrigeración en moldes

- Pasadores eyectores

- Clavijas del núcleo

Maquinaria industrial:

- Husillos de máquina herramienta

- Cilindros hidráulicos

- Actuadores neumáticos

Ventajas de la perforación profunda

El proceso ofrece varias ventajas, lo que lo convierte en la opción preferida para aplicaciones específicas:

Precisión y exactitud:

El taladrado profundo garantiza una gran precisión y exactitud, con tolerancias ajustadas y una desviación mínima de la trayectoria prevista. Esto es crucial para piezas que requieren especificaciones y alineación exactas.

Acabado superficial:

El proceso produce excelentes acabados superficiales, reduciendo la necesidad de operaciones secundarias como el escariado o el bruñido. Esto es especialmente beneficioso para los sistemas hidráulicos y neumáticos, donde las superficies lisas son esenciales para un buen funcionamiento.

Eficiencia:

Es un proceso eficaz que permite altas tasas de arranque de material, reduciendo el tiempo de producción. Las herramientas y técnicas especializadas permiten un taladrado más rápido sin comprometer la calidad.

Versatilidad:

Este proceso puede aplicarse a diversos materiales, como metales, aleaciones y materiales compuestos. Su versatilidad lo hace adecuado para diversas industrias con distintos requisitos de material.

Rentabilidad:

Al minimizar la necesidad de múltiples operaciones de mecanizado y garantizar acabados de alta calidad, el taladrado de agujeros profundos puede reducir los costes generales de producción. La capacidad de producir agujeros profundos en una sola operación también contribuye al ahorro de costes.

Propiedades mecánicas mejoradas:

Puede mejorar las propiedades mecánicas de determinadas piezas introduciendo tensiones residuales de compresión, que aumentan la resistencia a la fatiga y la solidez.

Escenarios de aplicación

Se utiliza en diversas aplicaciones que requieren orificios profundos y precisos. Algunas de las principales aplicaciones son:

- Industria aeroespacial:

- Sistemas hidráulicos y de combustible: El taladrado profundo es fundamental en la fabricación de componentes de sistemas hidráulicos y de combustible que requieren orificios precisos y profundos para la transferencia de fluidos y la integridad estructural.

- Componentes estructurales: Los trenes de aterrizaje y los soportes estructurales de los aviones a menudo necesitan orificios profundos para reducir el peso sin comprometer la resistencia.

- Componentes del motor: Los cigüeñales y los árboles de levas requieren orificios profundos y precisos para los canales de lubricación y refrigeración. El taladrado profundo garantiza que estos componentes funcionen de forma eficiente y fiable.

- Sistemas de transmisión: Los orificios profundos en los ejes de transmisión son necesarios para un flujo de fluidos y un rendimiento mecánico óptimos.

- Instrumental quirúrgico: La precisión y la limpieza son primordiales en el instrumental médico. Sometimes proporciona la precisión necesaria para instrumentos como agujas hipodérmicas y fresas quirúrgicas.

- Implantes: Los implantes médicos suelen requerir orificios profundos para su fijación segura e integración corporal.

- Industria del petróleo y el gas:

- Herramientas de fondo de pozo: Los equipos de perforación utilizados en la industria del petróleo y el gas necesitan agujeros profundos para funcionar eficazmente en entornos difíciles. La perforación de agujeros profundos garantiza la durabilidad y funcionalidad de estas herramientas.

- Tubos y tuberías de revestimiento: Es esencial para producir componentes de tuberías y revestimientos que puedan soportar altas presiones y temperaturas.

- Canales de refrigeración: Los moldes y matrices utilizados en el moldeo por inyección de plástico requieren canales de refrigeración profundos para regular la temperatura y mejorar la calidad de las piezas moldeadas. El taladrado profundo proporciona la precisión necesaria para estos canales.

- Pasadores del expulsor y del núcleo: Estos componentes necesitan orificios profundos para una colocación segura y un funcionamiento eficaz en el proceso de moldeo.

- Maquinaria industrial:

- Actuadores hidráulicos y neumáticos: Estos actuadores se basan en orificios profundos para el paso de fluidos y el movimiento mecánico. La perforación de orificios profundos garantiza su fiabilidad y rendimiento.

- Husillos de máquina herramienta: Los husillos necesitan orificios profundos para el paso del refrigerante y la lubricación. La precisión de estos orificios garantiza el funcionamiento eficaz de las Máquinas-Herramienta.

Conclusión

El taladrado profundo es un proceso de mecanizado indispensable para crear orificios precisos y profundos en una gran variedad de materiales y componentes. Su capacidad para producir orificios de alta calidad con excelentes acabados superficiales y tolerancias estrechas lo convierte en la opción preferida en los sectores aeroespacial, de automoción, médico, de petróleo y gas, de fabricación de moldes y matrices y de maquinaria industrial. Las ventajas del taladrado profundo, como la precisión, la eficacia, la versatilidad y la rentabilidad, garantizan su continua relevancia en la fabricación moderna. Al comprender las piezas que pueden procesarse, las ventajas que ofrece y los escenarios de aplicación, los fabricantes pueden aprovechar el taladrado profundo para mejorar la calidad y el rendimiento de sus productos.