プラスチック成形入門

プラスチック成形は、様々な製造技術を通じて高分子材料を機能的な部品に変えます。BFY Moldでは、医療機器から自動車製造まで幅広い業界に対応する8つのコアプロセスに特化しています。この包括的なガイドでは、プラスチック成形サービスを選択するために、各工法の技術的パラメータ、理想的なアプリケーション、および経済的な考慮事項を検討します。

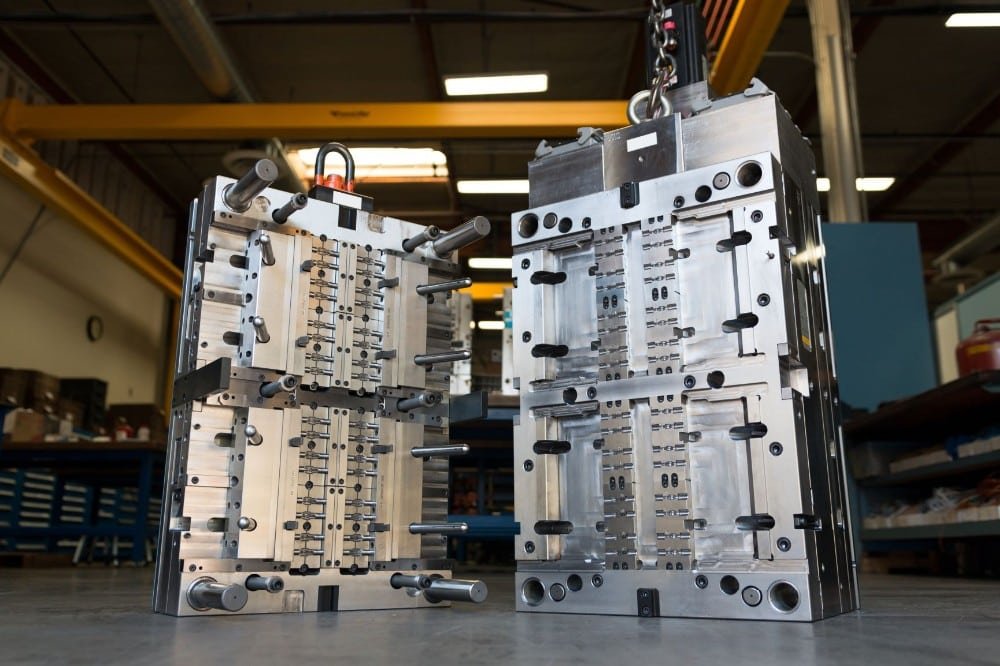

1. 射出成形: 高精度の主力製品

プロセス詳細

- 材料の準備 乾燥(吸湿性樹脂の場合、80℃で2~4時間)

- 溶融段階 150~400℃でスクリュー回転(材質による)

- 射出: 50〜200MPaの圧力でスチール/アルミ金型に注入

- 冷却 15~60秒(肉厚により異なる)

- 排出: ロボットによる自動搬出

技術仕様

| パラメータ | レンジ | 業界標準 |

| サイクルタイム | 15~120秒 | ISO 294 |

| 次元トール。 | ±0.005-0.05mm | ASME Y14.5 |

| 金型寿命 | 500k~100万サイクル | SPIクラス 101-104 |

アプリケーション

- 医療用:手術器具用ハウジング(ISO 13485準拠)

- 自動車: 内装トリム部品(IATF16949認証取得)

- エレクトロニクス: 肉厚0.2mmのコネクターハウジング

利点がある:

- 高い再現性(CpK >1.67達成可能)

- 複雑な形状も可能

- コ・インジェクションによるマルチマテリアル・オプション

制限:

- 高額な初期金型投資(15~25万ドル)

- 1,000台以下の限られた経済性

2. 押出成形 連続成形

工程内訳

- 供給: 顆粒は制御された速度でバレルに入る

- プラスチケーション 150-275℃でのシングルスクリュー溶融

- 金型の形成: 工具形状によって決まる形状

- 冷却: 真空サイジング付き校正テーブル

- カッティング 長さ調整用フライングソー

主要業績評価指標

| 出力タイプ | 速度範囲 | 寛容 |

| パイプ/チューブ | 2-10 m/分 | 直径±0.1 |

| シート/フィルム | 5-50 m/分 | 厚さ±5 |

| プロフィール | 1-5 m/分 | ±0.2mm断面 |

素材への配慮:

- PVC:押出用途の60

- HDPE: 圧力配管用(PN10-PN25定格)

- TPE: ソフトタッチ・プロファイル

BFY金型のケーススタディ: 内径±0.05mmの安定した制御で、月産12kmの医療用チューブを生産。

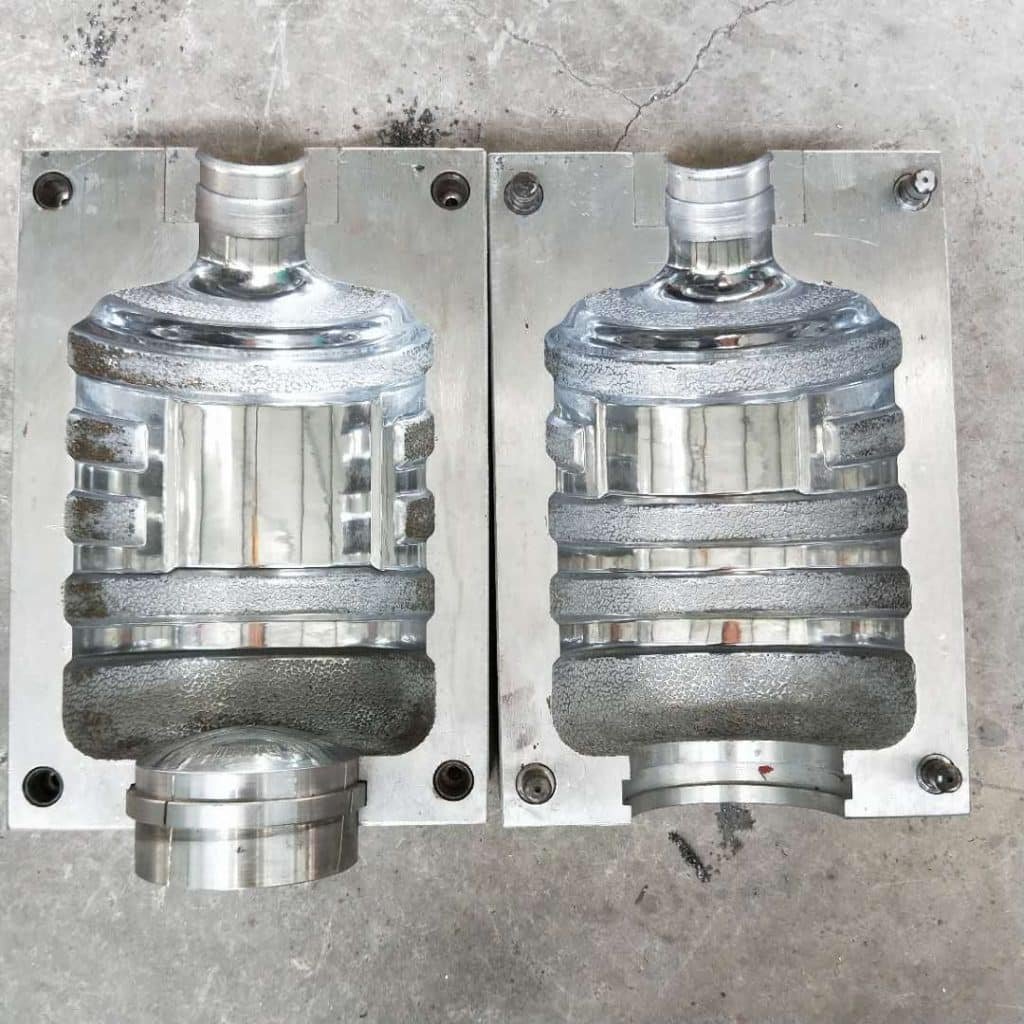

3. ブロー成形 中空部品製造

プロセスのバリエーション

押出ブロー成形

- パリソン押出

- 金型閉鎖

- 金型閉鎖

- 冷却(30~90秒)

射出ブロー成形

- プリフォーム射出

- ブロー・ステーションへ移動

- ストレッチ・ブロー方向

比較分析

| ファクター | エクストルージョンBM | インジェクションBM |

| ウォール・コントロール | ±15% | ±8% |

| ネック仕上げ | トリミングが必要 | 射出品質 |

| 出力率 | 200-500/時 | 毎時100~300ドル |

素材選択ガイド:

- PET 炭酸飲料ボトル

- HDPE: 化学容器

- PP:自動車用ダクト

4. 回転成形: 大型シームレス部品

プロセス・タイムライン

- ローディング 金型への粉体の計量(精度±1)

- 加熱 300℃オーブン、二軸回転(6-12 RPM)

- 冷却: 水スプレー+空冷フェーズ

- アンローディング 手動/自動部品取り出し

設計パラメータ

| 部品サイズ | 金型重量 | サイクルタイム |

| <1m³ | 50-200kg | 20~40分 |

| 1-5m³ | 200-800kg | 40~90分 |

| >5m³ | 800-3000kg | 2~4時間 |

素材オプション:

- ポリエチレン(用途の90)

- ナイロン(燃料タンク用)

- PVC(遊具)

5. 熱成形 薄肉包装ソリューション

プロセスの流れ

- シート供給 ロールtoロールまたはカットシート

- 加熱 赤外線パネル(150~200)

- 成形: 真空(0.5~0.9 bar)または圧力(3~6 bar)

- トリミング: 鋼鉄ルールの金型またはCNCルーター

品質管理指標

| 欠陥の種類 | 予防法 | 測定ツール |

| ウェビング | 最適なプレストレッチング | 3Dレーザースキャナー |

| 薄い斑点 | 圧力モニタリング | 超音波厚さ計 |

| 寸法反り | 制御された冷却速度 | CMM |

6. 圧縮成形 熱硬化性樹脂の専門化

テクニカル・シーケンス

- プリフォームの準備 SMC/BMC切断

- 金型の装填 80-120℃予熱

- 硬化:100~200kg/cm²、2~15分

- ポストキュア:150℃で1~4時間(オプション)

材料特性

| コンポジット・タイプ | 繊維含有量 | 強度 (MPa) |

| SMC | 25-30% ガラス | 80-120 |

| BMC | ガラス15~25 | 40-70 |

| GMT | ガラス30~40 | 100-150 |

7. 構造発泡成形: 軽量化ソリューション

プロセスの特徴

- 軽量化: ソリッド部品と比較して15-30

- 表面仕上げ クラスB SPI(テクスチャー加工)

- 寸法安定性:24時間後に±0.3

機材要件

| 部品サイズ | クランプ力 | ガス噴射システム |

| <5kg | 50~100トン | 窒素 |

| 5-20kg | 100~300トン | 化学発泡剤 |

| >20kg | 300~600トン | ハイブリッド・システム |

8. インサート成形 ハイブリッド部品製造

デザイン・ガイドライン

- インサート材料 ステンレススチール、真鍮、セラミック

- プラスチックの選択 高温用PPS、耐薬品性用PEEK

- 接着方法: 接着剤よりもメカニカル・インターロックが望ましい

品質基準

- 引張試験の要件: 医療機器には最低50N

- 電気的連続性: <0.5Ωのコネクタ抵抗

- 密閉シール ヘリウムリークテスト <1×10^-6 mbar-L/s

比較プロセス選択マトリックス

| プロセス | 経済量 | 金型リードタイム | 素材オプション | 寸法精度 |

| 注射 | 10k+ | 4~8週間 | 200+ | ±0.005mm |

| 押出 | 連続 | 2~4週間 | 30 | ±0.1mm |

| ブロー | 5k+ | 6~10週間 | 15 | ±0.2mm |

| 回転 | 500+ | 3~5週間 | 10 | ±0.5mm |

プラスチック成形サービスに関する10の専門家によるFAQ

Q1: 射出成形と圧縮成形のどちらを選べばよいですか?

A: 熱可塑性プラスチックは射出成形(1,000個以上)、熱硬化性樹脂/複合材料は圧縮成形。

Q2: PE押出成形の最小肉厚はどのくらいですか?

A:フィルムは0.1mm、プロファイルは0.5mm。

Q3: ブロー成形でアンダーカットは可能ですか?

A: コラプシブルコアを使用しない場合、ドラフト角度は5°に制限される。

Q4: 厚い肋骨のヒケを減らすには?

A: リブと壁の比率を60%以下に保ち、ガスアシストを使用する。

Q5: 回転成形ではどのような表面仕上げが可能ですか?

A: 通常はSPI C-1~D-3で、テクスチャーの再現率は90%まで。

Q6: 熱成形と射出成形の精度はどのくらい違いますか?

A:重要寸法で±0.2mm対±0.05mm。

Q7: 材料交換が最も速い工程はどれですか?

A: 熱成形(材料と材料の間に15~30分)。

Q8: 構造用フォームで可能な最大の部品は何ですか?

A:600トンプレスで最大4m×2.5m×1m。

Q9: インサート成形の接着強度を検証する方法は?

A:ASTM D4541による23℃および85℃での引き剥がし試験。

Q10: なぜBFY金型と提携するのですか?

- 5~600トンまでの50以上の成形システム

- 平均リードタイム25日の社内金型

- 製剤試験のための材料科学研究所