射出成形は、高精度で効率的なプラスチック部品の大量生産を可能にする、広く使用されている製造プロセスです。射出成形は、複雑な形状の作成や同一部品の大量生産など、自動車、消費財、電子機器、医療機器など多くの産業にとって不可欠なものです。ここでは、射出成形の主な工程であるクランプ、射出、冷却、射出について、各工程の複雑さと重要性をご紹介します。

1. 型締め:型の準備

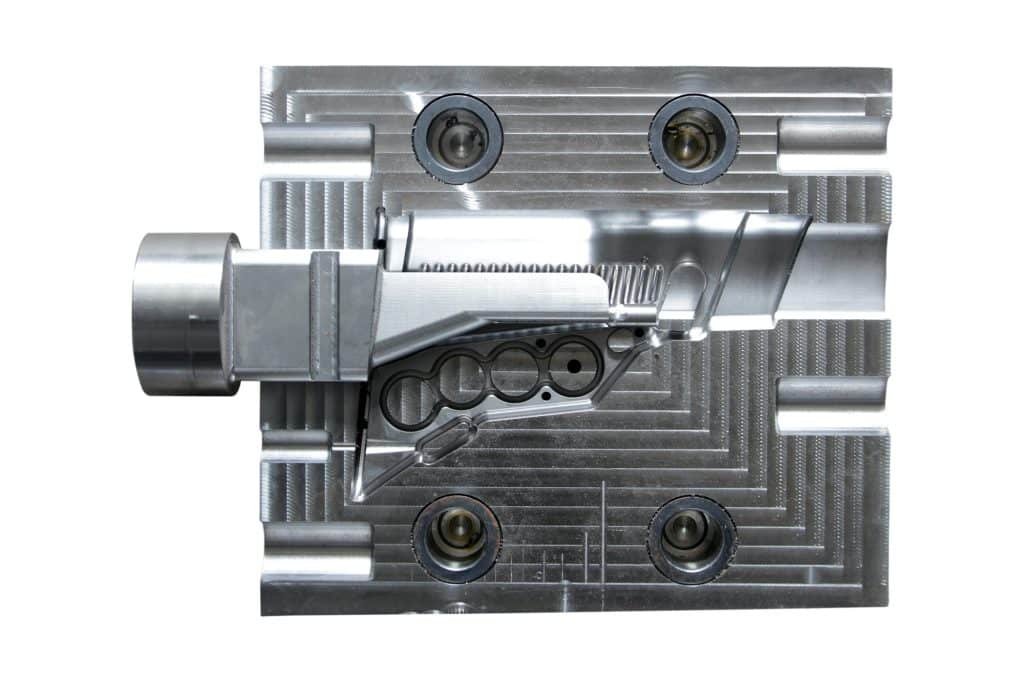

射出成形の工程は、金型を固定するために不可欠なクランプから始まる。金型はキャビティとコアの2つの部分から構成されている。金型はキャビティとコアの2つの部分から成り、溶融プラスチックが金型キャビティ内に適切に収まるよう、これらの部分は正確に位置合わせされ、大きな圧力がかかった状態で保持されなければならない。

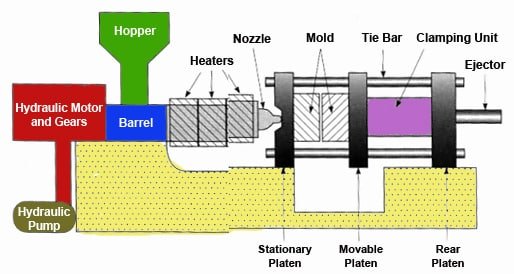

射出成形機の重要な部品であるクランプユニットは、この作業を担っている。これは、固定プラテン(金型の半分が取り付けられる)と移動プラテン(もう半分を保持する)で構成されています。クランプユニットは金型を閉じる力を発揮し、射出と冷却の間、閉じた状態を維持する。

適切なクランプはいくつかの理由から重要です:

- 漏れを防ぐ:射出中に溶融プラスチックが金型キャビティから漏れないようにすること。

- アライメントの維持正確な寸法の部品を製造するために、金型の半分を完全に一致させること。

- 耐圧:射出装置による高圧に耐えられるよう、金型をしっかりと保持すること。

必要なクランプ力は、部品のサイズや複雑さ、使用する材料によって異なります。クランプユニットの適切なキャリブレーションは、効率的で欠陥のない生産を保証します。

2. 射出成形:金型への充填

金型がしっかりと固定されると、射出段階が始まる。この段階では、プラスチックペレットを溶かし、溶けたプラスチックを金型のキャビティに注入します。仕組みはこうだ:

- プラスチックの溶融: プラスチックペレットは射出成形機のバレルに供給され、そこで電気ヒーターによって溶融状態になるまで加熱される。プラスチックが劣化することなく適切に溶融されるよう、温度は注意深く制御されなければならない。

- 射出: バレル内の往復運動するスクリューまたはプランジャーが、溶融プラスチックをノズルから金型キャビティに押し込む。この工程は、プラスチックが冷えて固まり始める前に金型キャビティが確実に満たされるよう、素早く高精度で行わなければならない。

注入フェーズでの主な考慮事項は次のとおりです。

- 射出速度と射出圧力:これらのパラメータは、金型キャビティが均一に充填され、気泡や不完全充填などの欠陥が生じないように最適化されなければならない。

- 材料の流れ:ウェルドライン、反り、ヒケなどの問題を避けるため、溶融プラスチックの流れ特性を管理する必要がある。

3. 冷却:部品を固める

金型キャビティが溶融プラスチックで満たされた後、冷却段階に入る。冷却は、プラスチックを固化させ、成形品の最終的な特性を決定するため、非常に重要です。

- 熱伝達: 溶融プラスチックの熱は金型に伝わり、通常、金型内の流路を循環する水または冷却水システムを使って冷却されます。効率的な熱伝達は、サイクルタイムを最小限に抑え、安定した部品品質を確保するために不可欠です。

- 冷却時間:冷却に必要な時間は、プラスチックの種類、部品の厚さ、金型の冷却効率など、さまざまな要因によって異なります。冷却時間が足りないと、反りなどの欠陥が発生する可能性があり、冷却時間が長すぎると、生産効率が低下する可能性があります。

適切な冷却により、部品が正しく固化し、意図した形状を維持し、変形することなく取り出す準備が整います。

4. 排出:部品の取り外し

射出成形の最終工程は射出である。部品が冷えて固まったら、損傷を防ぐために金型から慎重に取り出さなければならない。

- 型開き:クランプユニットの保持が解除され、金型が分離される。

- エジェクターシステム: 金型キャビティから成形品を押し出すために、エジェクターピン、プレート、またはエアブラストが使用されます。エジェクターシステムの設計は、スムーズで損傷のない排出を保証するために慎重に考慮する必要があります。

- ハンドリング:新しく成形された部品は回収され、検査された後、後加工、組立、包装などの次の生産段階に移される。

効果的な排出は、部品の品質を維持し、次の射出サイクルに向けて金型を準備するために重要です。

まとめ

射出成形のクランプ、射出、冷却、射出の詳細な工程を理解することで、高品質のプラスチック部品を製造するための精密さと複雑さがわかります。各工程では、効率性、正確性、一貫性を確保するため、細部への細心の注意と最適化が求められます。

BFY金型では、我々は一流の射出成形と金型製造サービスを提供することを専門としています。私達の最新式の工場は大量生産、オン・デマンド生産、CNC の機械化、ミラーの火花、および多くを扱うために設備が整っています。品質とイノベーションにこだわり、お客様の仕様にぴったり合った優れた製品をお届けします。

私たちのサービスの詳細と、お客様の次のプロジェクトをどのようにお手伝いできるかについては、今すぐお問い合わせください。