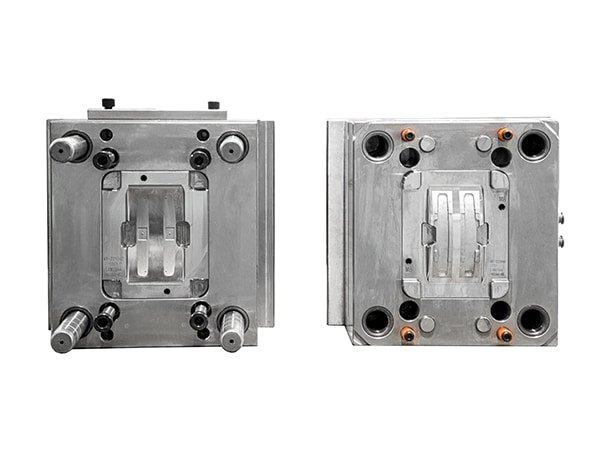

射出成形金型には2つのテンプレートがあります。1つは動かないもので、固定テンプレートと呼ばれます。もう1つの部品は移動可能で、動的テンプレートと呼ばれます。金型は、それぞれネジと圧力プレートで2つのテンプレートに固定されています。金型を開く際、射出成形機の動的テンプレートが移動し、これにより金型が開きます。

金型が製造された後、射出成形機を使用して射出成形を行い、製品製造を開始する必要があります。しかし、射出成形機には多くの機種が存在し、各射出成形機には独自のパラメーターが設定されています。金型設計は、顧客が提供する射出成形機機種の要件を満たす必要があります。そうでない場合、製品を製造することができません。

射出成形の設計パラメーターは多岐にわたりますが、以下では金型に関連するいくつかのパラメーターに焦点を当てます。具体的な金型設計について学びましょう。

1. 注入量

射出量は、射出成形機が製造工程中に一度に射出できる接着剤の最大質量値(または体積値)です。これは、このタイプの射出成形機の最大射出成形能力を表します。金型設計で使用される溶融接着剤の量は、射出成形機よりも少なければなりません。そうでない場合、製品は要求を満たせず、製造できません。

2. クランプ力

金型が閉じた際に射出成形機が金型プレートに作用する圧縮力が鍵となります。成形中に成形品が要求するクランプ力は、選択した射出成形機の定格クランプ力よりも小さくなければなりません。そうでないと、溶融した接着剤が分型面から漏れ出し、フラッシュが発生する可能性があります。

3. プルロッドの間隔

射出成形機の固定型板と移動型板のデッドアングルには、4本のプルロッドが設置されています。これらの役割は、射出成形機に十分な強度と剛性を確保し、型板の滑動を可能にすることです。しかし、型板がタイロッドの中央から取り付けられるため、これらはしばしば金型の全体的なサイズを制限する要因となります。

金型の寸法は、金型サイズの長さがロッド間隔を超えている場合は、ロッドワークショップに回転昇降を介して金型かどうかを確認し、回転昇降を実施することができない場合は、金型サイズを変更するか、または射出成形機を交換するために、彼らはロッドの間隔よりも大きくすることはできません。

4. ノズルサイズの確認

射出成形機のノズルヘッドは一般的に球形です。ゲートカバーを選択する際は、ゲートカバーの球面半径がノズルの球面半径と一致する必要があります。これにより、ノズルとゲートカバーの接触隙間から高圧の溶融物が溢れ出るのを防ぐことができます。ゲートカバーの球面半径は、ノズルの球面半径よりも大きい必要があります。同時に、メインチャネルの小さな端のサイズも、ノズル穴のサイズよりもやや大きくする必要があります。これにより、ノズルとゲートスリーブを容易に合わせることができます。