導入:

プラスチック射出成形の世界では、軽量で耐久性があり、費用対効果の高い製品が求められるようになり、薄肉成形が台頭してきた。この革新的な技術により、メーカーは0.5mmという従来の射出成形法よりも大幅に薄い壁の部品を製造することができる。 薄肉成形は、家電製品、医療機器、包装ソリューションの製造に広く使用されている。 この包括的なガイドブックでは、それが何であるか、伝統的な方法よりも選ばれる理由、使用される材料、その利点と機能、そしてあなたのプロジェクトに適した選択をする方法について掘り下げます。

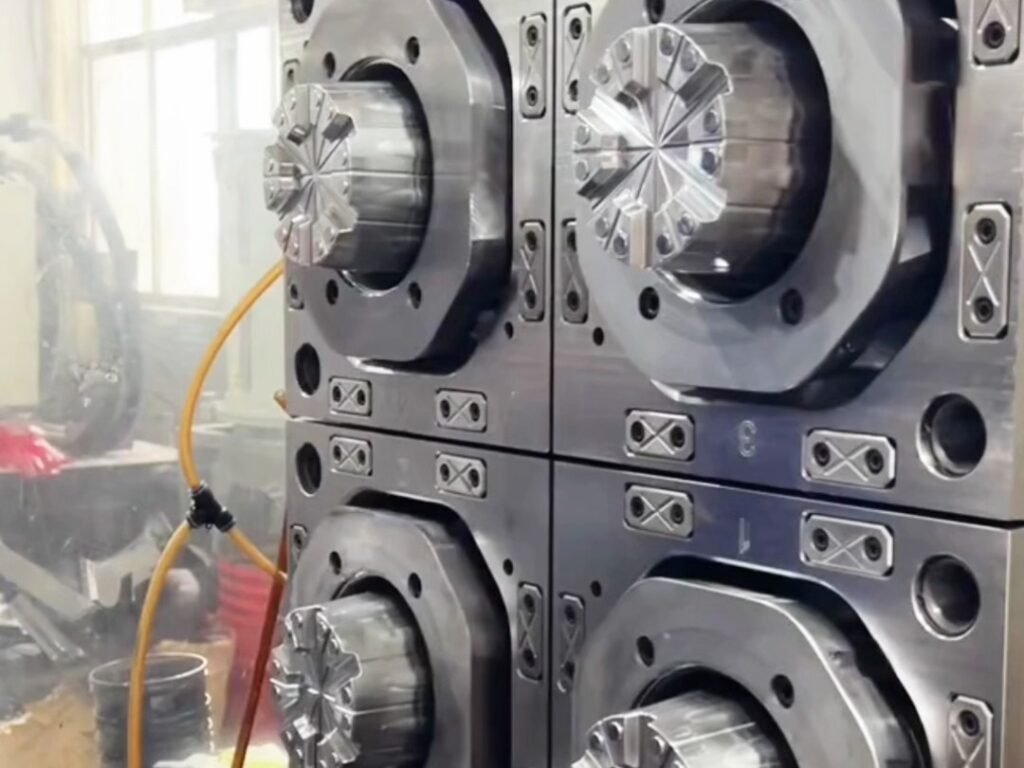

薄肉金型とは?

薄肉成形は、従来の方法よりもはるかに薄い壁の部品を製造するために設計された特殊な射出成形プロセスです。薄肉」という用語は、一般的に1mm未満の肉厚を指します。この工程では、溶融プラスチックが冷却固化する前に素早く均一に金型に流れ込むよう、精密な機械と専門知識が必要とされます。

薄肉金型を選ぶ理由

薄肉金型が選ばれるのには、いくつかの説得力のある理由がある:

- 材料の節約: 壁が薄いほど使用する材料が少なくなるため、コストを削減でき、環境にも優しい。

- サイクルタイムの短縮: 肉厚を薄くすることで、部品の冷却と排出を素早く行うことができ、生産速度の向上につながります。

- 強度重量比の向上: 薄肉部品は驚くほどの強度と耐久性を持ち、重量が重要な要素となる用途に最適です。

- 美観の向上: 薄肉成形は、家電製品やその他のデザイン重視の製品に最適な、なめらかでモダンなラインの部品を製造することができます。

薄肉金型を作れる材料は?

金型に使用される材料は、金型キャビティを素早く満たすために優れた流動特性を持たなければならない。 一般的な素材は以下の通り:

- ポリプロピレン(PP): 優れた流動特性と高い強度対重量比で知られる。

- 高密度ポリエチレン(HDPE): 耐薬品性と剛性に優れている。

- ポリエチレンテレフタレート(PET): 透明で強度があり、軽量な部品に最適。

- アクリロニトリル・ブタジエン・スチレン(ABS): 耐衝撃性に優れ、塗装や接着が容易。

利点と機能

薄肉成形には多くの利点があり、さまざまな機能を果たす:

利点がある:

- 費用対効果: 材料の使用量を減らし、サイクルタイムを短縮することで、生産コストを削減します。

- 軽量: 薄肉部品は、軽量化が不可欠な用途に最適です。

- 高い生産率: より速いサイクルタイムが、大量生産に最適な高生産量を可能にします。

- 汎用性: 包装から自動車部品まで、幅広い用途に適している。

機能

- 保護包装: 薄肉成形は、軽量かつ頑丈なパッケージの製造に広く使用されています。

- コンシューマー・エレクトロニクスこのプロセスは、電子機器用の滑らかで耐久性のある部品を作るのに理想的である。

- 医療機器:薄くて丈夫な部品を製造できるため、医療用途に適している。

どう選ぶか?

金型メーカーを選ぶ際には、以下の要素を考慮してください:

- 材料の互換性:金型材料が使用するプラスチックに適合していることを確認してください。

- 金型の複雑さ: より複雑な設計には、高度な金型製作技術が必要になる場合があります。

- 生産量: 大量生産では、より高価で高性能な金型への投資が正当化される場合があります。

- 肉厚: ご希望の肉厚によって、必要な金型と機械のタイプが決まります。

比較セクション

| 比較係数 | 薄肉金型 | 伝統的な金型 |

| 壁厚 | < 1 mm | > 1 mm |

| 材料の使用 | より少ない | もっと見る |

| サイクルタイム | より速く | 遅い |

| 生産率 | より高い | より低い |

| 強度対重量 | より高い | より低い |

| 美学 | スリーク | かさばる |

サプライヤー選定に関するFAQトップ10

1. 薄肉金型の定義と標準的な金型との違いは何ですか?

薄肉金型は、肉厚1mm以下の部品用に設計されています(標準的な金型は2~4mm)。高速射出(サイクルタイム<10秒)と、反りやヒケを防ぐ精密冷却が要求されます。

2. 薄肉成形はどのような産業でよく使われていますか?

- 包装: 食品容器、蓋(例:0.3mmヨーグルトカップ)。

- エレクトロニクス スマートフォンの筐体、マイクロコネクター

- メディカル 使い捨て注射器とブリスターパック。

3. 薄肉成形に最適な素材は?

- ポリプロピレン(PP): 低粘度で高速充填に最適。

- PET: 透明な硬質包装用(0.25mmトレーなど)。

- LCP(液晶ポリマー): マイクロエレクトロニクス部品用の高流動グレード。

4. 従来の金型と比べて、コストはどのくらいかかりますか?

- アルミ薄肉金型: 15,000–50,000 (prototyping/low-volume).

- スチール金型: 50,000~200,000+(大量生産)。多数個取りの設計ではコストが上昇する(包装用の64個取りシステムなど)。

5. 薄肉用途に最適な射出成形機は?

を備えた高速マシン:

- クランプ力:100~300トン(小型部品用)。

- 射出速度: ≥500 mm/秒。

- ハイブリッド/電気駆動: エネルギー効率(±5%のショット安定性)。

6. 薄肉成形品のショートショットや反りなどの欠陥を防ぐには?

- 金型設計: コンフォーマル冷却チャンネル(±1℃均一性)。

- プロセス制御: 溶融温度±2℃、保持圧力≥1,500 psi。

- 材料の乾燥: 吸湿性樹脂の場合、含水率0.02%未満。

7. サプライヤーはどのような認証を取得すべきか。

- ISO 9001:品質マネジメント。

- ISO 13485:医療機器の金型用。

- SPI-A1: 光沢包装の表面仕上げ認証。

8. 部品設計は金型コストにどのような影響を与えますか?

- リブと壁の比率:ヒケを避けるため50%以下。

- ドラフト角度:0.5°以上。

- ゲート設計: ホットランナー(ニードルゲート)により、サイクルタイムを20~30%短縮。

9. リサイクル材料を薄肉成形に使用できますか?

そうだが:

- ポストコンシューマーPP:流動性のためにMFI≥30g/10分が必要。

- 汚染限界:食品グレードの用途では0.1%以下。

10. サプライヤーの薄肉成形に関する専門知識をどのように評価すればよいですか?

- ポートフォリオ 0.5mm以下の部品のケーススタディ。

- 金型検証 金型流動解析レポート

- サイクルタイムの保証:例えば、0.3mmの壁で8秒以下。

結論:

薄肉成形は、従来の成形方法に比べて多くの利点をもたらす最先端技術です。軽量で耐久性に優れ、費用対効果の高い部品を製造できるため、幅広い用途に適しています。薄肉金型を選択する際には、材料の適合性、金型の複雑さ、生産量、希望する肉厚を考慮してください。適切な金型と専門知識があれば、薄肉成形は製品の性能と魅力を大幅に高めることができます。

BFYモールドについて

BFY金型では、我々は一流の射出成形と金型製造サービスを提供することに専念しています。私達の最新式の工場によって、私達は大量生産、オン・デマンド生産、CNC の機械化およびミラーの火花プロセスを専門にします。私たちの品質と革新へのコミットメントは、お客様がプラスチック成形のニーズに対して可能な限り最高のソリューションを受け取ることを保証します。お客様の製品アイデアを実現するために、私たちがどのようにお手伝いできるか、今すぐお問い合わせください。