現代の製造業では、金属プレスとプラスチック成形は重要な生産工程であり、これらの主要部品を効率的かつ効果的に使用することは、製品の品質と生産効率を確保するために非常に重要です。効果的なプラスチック金型のメンテナンスは、一貫した生産品質を確保し、製造におけるコストのかかるダウンタイムを最小限に抑えるために非常に重要です。

自動車部品から家電製品まで、金型は摩耗、温度変化、機械的ストレスに耐えるため、事前のケアが不可欠です。 ここでは主に、金属プレス部品とプラスチック金型のメンテナンスに関する様々な方法と技術を紹介し、工業関係者の生産効率の向上と設備の長寿命化に貢献する。

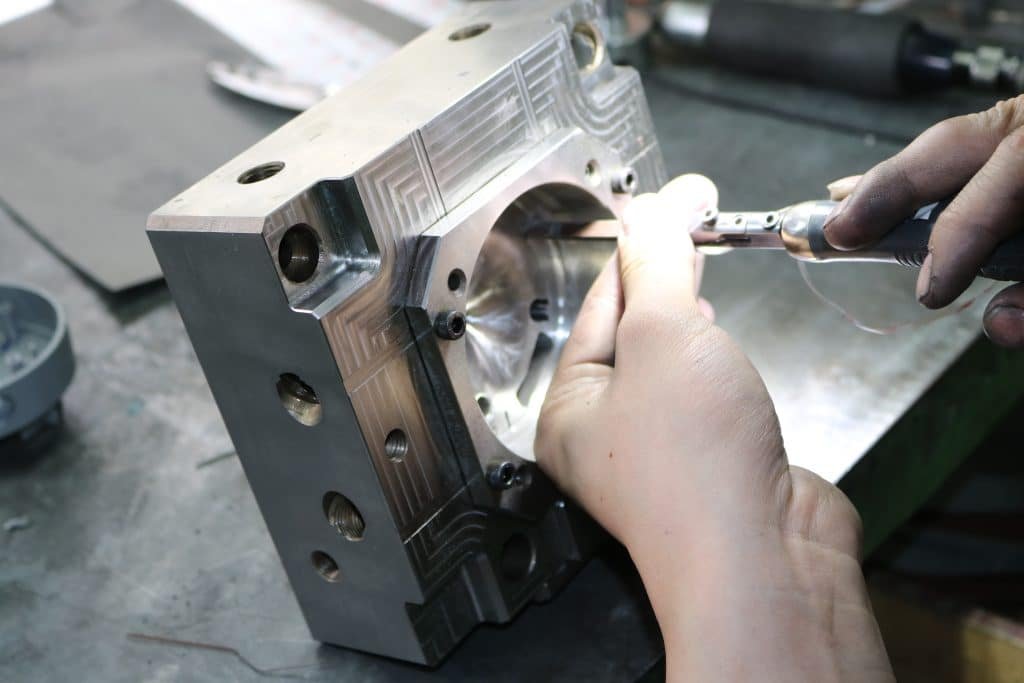

金型寿命のための組立前検査

1. 金型の打ち抜きせん断力の大きさに応じて、十分なトン数のプレスを正しく使用する。(一般工作機械のカーゴは金型の打ち抜きせん断力より大きくなければならない。)

2. ダイをマシンに載せる前に、ダイの刃先の隙間をチェックし、輸送中のダイの積み下ろし時に刃先の隙間が狂わないように調整する必要があります。調整は機械の前に行うことができます。

3. 金型をセットする前に、金型の上面と下面を清掃し、金型の取り付け面とパンチングマシンの作業テーブルがつぶれていないこと、および本番での金型の上面と下面の取り付け面の平行度を確認します。

4. パンチングマシンの作業テーブルとスライダーの底面は平行でなければならず、平行度の偏差は0.03以下でなければならない。

5. 金型の準備ができたら、金型を開き、金型のすべての部分を清掃する。特にガイド機構。金型の表面部品(外観部品)については、部品の品質を確保するために、金型の表面をきれいに清掃する。金型の各摺動部に注油し、金型の各部を点検する。特に安全部品(抜き屑穴など)。

6. サンプルを洗浄した後、直ちに製品仕様に適合しているかどうかを確認すること。

生産サイクル中のリアルタイムモニタリング

1. 金型を使用するときは、ガイドコラムとガイドスリーブに定期的に注油する。

2. 潤滑油またはスタンピングオイルは、生産中に金型の対応する部品と刃先に定期的に追加する必要があります。

3.二重打抜きや切断は厳禁である。プレス材料および潤滑油以外のものは、作業区域から遠ざけてください。

4. 刃先の鉄粉があまりにも多くを遅らせることはできませんが、時間内に処理されるべきであり、定期的に金型の清浄度を確保するために、包括的な検査のための金型への生産の終了後、廃棄物を清掃し、ササの包括的なクリーニング、。

使用後の洗浄と保存の手順

1. 金型の刃先は長期間使用した後、研磨しなければならず、研磨した後、刃先の表面を消磁しなければならず、磁気を帯びることはできない。さもないと、材料が詰まりやすい。

2. ばねの使用中のばねや他の弾性部品は、通常、破損や変形現象に最も脆弱である。これを行うための方法は、交換プロセスでは、色、外径、および長さの3を確認するために、唯一の同じ3つの場合に交換することができ、スプリングの仕様やモデルに注意を払う必要があります交換することです。

3. パンチは金型使用中に折れたり、曲がったり、噛んだりしやすく、パンチスリーブは一般的に噛んでしまう。パンチとパンチスリーブの損傷は、一般的に同じ仕様の部品と交換されます。パンチのパラメータは、主に作業部のサイズ、取り付け部のサイズ、長さのサイズなどが含まれます。

4. 部品を締め付け、締め付け部品が緩んでいないか、破損していないかを確認し、同じ仕様の部品に交換する。

5. プレスプレート、良力接着剤などのプレス部品、ストリッパープレート、エアージャッキなどの排出部品。メンテナンス時には、各部品の位置関係や破損の有無を確認する。破損箇所は修理する。ガス漏れ現象の有無を確認し、状況に応じた処置を行う。エアーパイプが破損している場合は交換する。

プラスチック金型の精度と耐久性の向上

プラスチック金型を製造した後、金型の精度と寿命を確保するために、洗浄とメンテナンスに注意を払う。以下の点に注意する必要がある:

1. 金型の表面とキャビティを清掃する。

2. 排気タンクを清掃する。

3. 金型の冷却水路を清掃し、シール状態を確認する。

4. 油圧システムのシールをチェックする。

5. コアを分解して引き抜き、洗浄と注油を行う。

6. スライダーを分解し、清掃と注油を行う。

7. エジェクターブロックを分解し、清掃と注油を行う。

8. 金型エジェクター機構のオーバーホール。

9. 金型のパーティング面のフィット感を確認する。

10. ガイドが緩んでいないか、潤滑されているかを確認する。

11. 洗浄剤で水路を洗浄し、エアガンで冷却水路の不純物を洗浄する。熱風で乾燥させる。

12. 金型を長期間使用しない場合は、上記のメンテナンスの後、金型を乾燥させる。また、エンブロイダ-防止油を塗布し、乾燥した場所に保管してください。

金属プレス部品とプラスチック金型の効果的なメンテナンスは、合理的なメンテナンス計画の策定、定期的な検査とメンテナンス、メンテナンスデータの記録、スタッフのトレーニング、およびその他の手段を通じて、様々な方法と技術の包括的な使用を必要とするだけでなく、生産効率を向上させることができますが、また、製品の品質を確保するために、機器の寿命を延ばす。