カビ検査の注意点とは

DFMの準備

エンジニアは、金型構造を詳細に確認するためにDFMを準備する必要があります。問題がある場合は、その場で明確に確認する必要があります。誤った箇所がある場合は、フィードバックと修正のため、金型試験条件表に記録する必要があります。

水路の接続確認と各種条件設定

このプロジェクトでは、水の接続方法(DFMのワン・イン・ワン・アウトに従う)、金型の温度設定、材料管の温度設定、射出条件などをひとつひとつ確認する必要がある。

不適合事項は直ちに是正する必要があります。直ちに是正できない場合は、金型試験条件表に記録し、レビューを容易にし、改善のための問題点を指摘する必要があります。

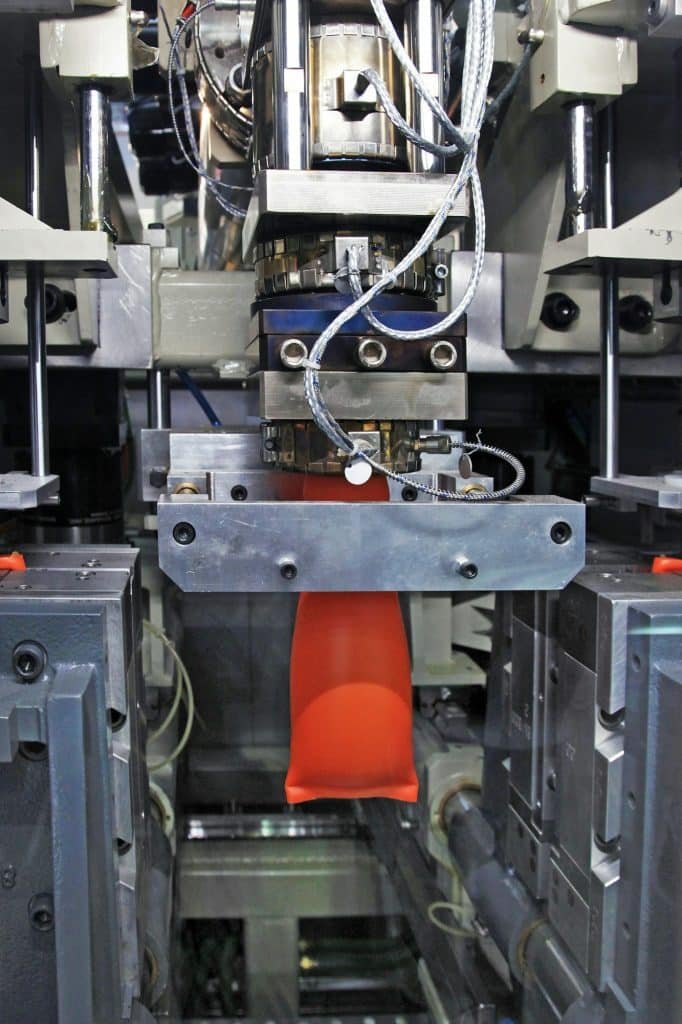

90-95% 全製品注入

製品測定は製造前に見積もる必要があります。MOLDFLOWの条件に従い、まず圧力保持変換位置を決定します。製品は0圧力保持条件下で配置され、射出製品は90~95%安定しており、スクリュー貯蔵材料は約10%に保持されます(複数キャビティの金型の場合、各キャビティが均一に供給されているか確認する必要があります。そうでない場合はサンプルを保持する必要があります(金型調整が容易です)。その後、製品が良好な状態になるまでゆっくりと10の圧力を加えます。

サイズと外観の確認

製品の外観が許容できる状態に調整されたら、2型製品を取り出し、2~5分間水に浸し、サイズを測定し、製品サイズを基準とし、組立要件なしで図面の限界値にサイズを調整する。

次に、構造的な外観を調整し、射出パラメーターを微調整し、優れた外観構造条件(収縮、生縁、材料の欠落、接着線、その他の欠陥を確認)に基づいて必要なサンプル量を印刷します。

また、コンディションを記録し、次に使用するコンディション表を作成することで、サンプル記録の必要性を克服することがなければ、改善策の見直しを容易にする。

金型温度、水管の出入口温度を確認する。

注入前および注入10モード、30モードにおいて、水管の各入口と出口の温度を少なくとも3回測定する必要があります。各入口と出口の温度差は3度を超えてはなりません。温度差がある場合は、水の流れと接続の誤りがないか確認する必要があります。

さらに、金型表面の測定温度は、製品のサイズと形状に応じて測定する必要があります。大型製品の場合、5か所の温度を測定する必要があります。大きな温度差を確認する必要があります。金型温度が安定したら、金型表面の測定温度を記録する必要があります(平均値を算出)。金型表面温度は、物性表の推奨範囲内にある必要があります。要件を満たせない場合は、許可されている場合に変更を試みることができます。

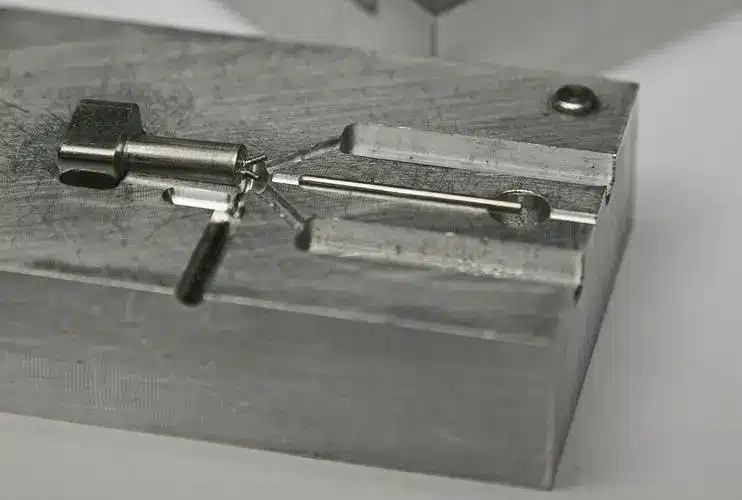

クランプ状態の確認

製品に荒いエッジがある場合は、すぐにペンチを現場に呼び、機械に赤い鉛をスプレーし、低速、低圧約30BARで大きなクランプ圧力で金型の締め付けを確認する必要があります。

適切な条件を見つけるためのDOE分析

複数回の成形と機械調整の条件下で、製品の満足なサイズや変形に到達できない場合、技術者と機械調整技術者が協議し、技術者がDOE分析表をリストアップし、製品の問題点に影響される可能性のあるパラメータを調整して組み合わせ、計画に従って一つずつテストを実施し、変化する条件ごとに条件記録とサンプル記録を作成する。

CPK分析は完了後に実施する。テストと評価の後、より良い条件が次のリファレンス用に選択される。

早期発見、早期解決

ソフトモールドの段階で変形やサイズの問題があれば、ソフトモールドの段階で解決しなければならない。

金型交換手順

金型を変更する必要がある場合は、顧客に通知し、許可なく金型を変更してはならない。いかなる変更も顧客の承認が必要である。