En el vasto paisaje de la fabricación moderna, el proceso de moldeo por inyección se erige como piedra angular, revolucionando la producción de intrincados componentes de plástico utilizados en una miríada de industrias. Esta técnica altamente versátil y eficiente implica una serie de pasos meticulosamente orquestados, transformando a la perfección las materias primas plásticas en formas precisas y complejas.

I. Visión general del moldeo por inyección

Introducción al moldeo por inyección:

El moldeo por inyección es un proceso de fabricación que consiste en inyectar material plástico fundido en la cavidad de un molde, dejar que se enfríe y solidifique y, finalmente, darle la forma del producto deseado.

Este proceso se emplea ampliamente para la producción de una amplia gama de artículos, desde componentes pequeños e intrincados hasta estructuras más grandes y complejas.

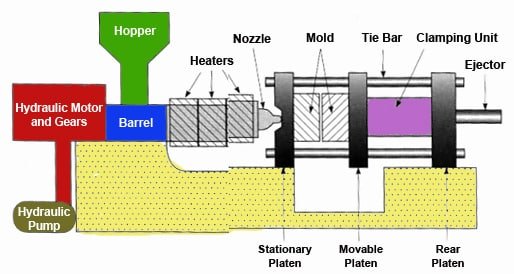

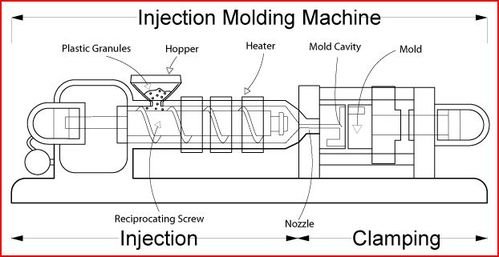

Componentes básicos de la máquina de moldeo por inyección:

Tolva: La materia prima plástica se introduce en la máquina a través de la tolva.

Barril: Dentro del barril, el material plástico se calienta hasta fundirse.

Tornillo o émbolo: El plástico fundido se inyecta en la cavidad del molde mediante un mecanismo de tornillo o émbolo.

Proceso de moldeo por inyección

Fuente: www.sciencedirect.com

II. El proceso de moldeo por inyección al descubierto

Sujeción:

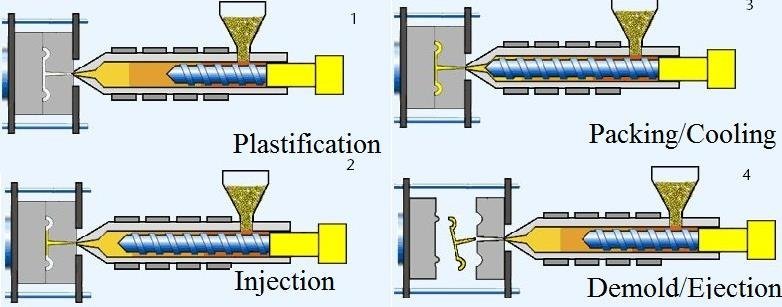

El primer paso consiste en cerrar el molde y crear una cavidad sellada en la que se inyectará el plástico fundido.

La unidad de cierre garantiza que el molde permanezca cerrado con la fuerza adecuada durante las fases de inyección y enfriamiento.

Máquina de moldeo por inyección

Fuente: www.plasticsmanufacuringsystems.weebly.com

Inyección:

El material plástico fundido se inyecta en la cavidad del molde a alta presión a través de la boquilla.

La fase de inyección requiere precisión para llenar el molde y evitar cualquier defecto.

Fuente: www.researchgate.net

Refrigeración:

Una vez lleno el molde, comienza la fase de enfriamiento. El plástico fundido se solidifica y adopta la forma del molde.

El tiempo de enfriamiento es crucial para determinar la calidad final del producto.

III. Pasos posteriores a la inyección y garantía de calidad

Abrir el molde:

Tras la fase de enfriamiento, se abre el molde, dejando al descubierto el producto de plástico recién formado.

El sistema de expulsión ayuda a empujar el producto fuera del molde.

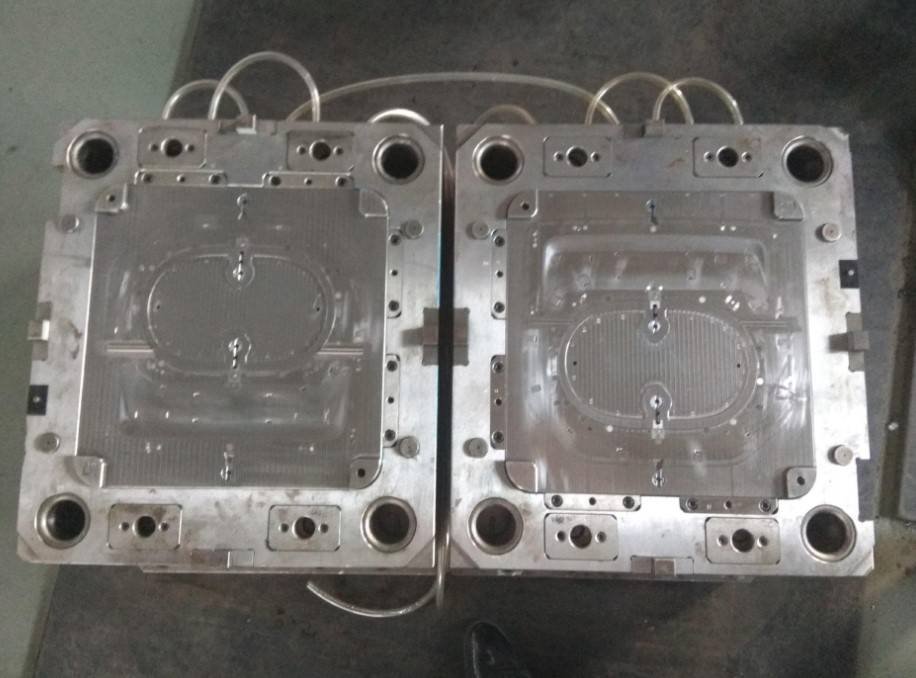

Diseño de moldes de inyección

Recorte y acabado:

El material sobrante, conocido como rebaba, se recorta para garantizar que el producto final cumpla las especificaciones.

En esta fase puede realizarse cualquier proceso de acabado adicional, como la pintura o el montaje.

Garantía de calidad:

Se realizan rigurosos controles de calidad para garantizar que los productos moldeados cumplen las especificaciones de diseño.

Los artículos defectuosos se identifican y se retiran de la línea de producción.

Fabricación de moldes de inyección

IV. Ventajas del moldeo por inyección

Alta precisión y complejidad:

El moldeo por inyección destaca en la producción de componentes intrincados y complejos con gran precisión.

Esto lo convierte en el método preferido para las industrias en las que los diseños detallados y las tolerancias estrechas son fundamentales.

Versatilidad en los materiales:

En el proceso de moldeo por inyección puede utilizarse una amplia gama de materiales, como termoplásticos, polímeros termoestables y elastómeros.

Se pueden incorporar aditivos y refuerzos para mejorar las propiedades del material.

Conclusión:

A medida que nos adentramos en los entresijos del proceso de moldeo por inyección, se hace evidente que este método es algo más que una técnica de fabricación; es una forma de arte impulsada por la precisión que da forma al mundo que nos rodea. Desde la meticulosa inyección de plástico fundido hasta los cuidadosos pasos de enfriamiento y postprocesado, cada fase contribuye a la creación de productos que definen nuestra vida cotidiana. A medida que las industrias siguen evolucionando, el moldeo por inyección sigue siendo una pieza clave, ya que proporciona un medio fiable y eficaz de convertir diseños innovadores en una realidad tangible.