Tras completar el molde de inyección, el proceso de aceptación puede resultar abrumador. El editor de BFY Mold describe los criterios clave para evaluar los productos moldeados, la apariencia del molde, el material, la funcionalidad y más, para guiarle en esta fase crucial.

Criterios de aceptación de moldes de inyección

a: Aspecto, tamaño y ajuste de los productos moldeados

- No se permiten defectos en las superficies de los productos.

- Marcas de soldadura dentro de los límites especificados.

- No se encoge en las zonas visibles.

- Garantizar la uniformidad del plano y cumplir los requisitos de montaje.

- No hay marcas de aire ni burbujas en partes evidentes.

- Forma geométrica y dimensiones según los planos del molde.

- Requisitos de grosor de la pared del producto.

- Garantizar la coordinación de los productos y los intervalos de correspondencia.

b: Aspecto del molde

- Placa de características del molde completa y clara.

- Placa de identificación firmemente fijada con caracteres claros.

- Requisitos de la boquilla de agua de refrigeración.

- Los accesorios del molde no deben interferir durante la instalación.

- Tamaño del orificio de expulsión del molde según los requisitos de la máquina.

- Marca la dirección de instalación y «ARRIBA».

- Sin defectos que afecten al aspecto de la superficie de la base del molde.

- Fácil elevación, sin desmontaje durante la elevación.

c: Material y dureza del molde

- Base de molde estándar.

- Moldea piezas de materiales superiores al 40Cr.

- Materiales resistentes a la corrosión para plásticos corrosivos.

- La dureza de la pieza moldeada no es inferior a 50HRC.

d: Expulsar, reiniciar, extraer el núcleo de inserción y sacar las piezas

- Expulsión suave, sin estancamientos ni sonidos anormales.

- Superficie superior inclinada pulida.

- Ranuras de aceite para piezas deslizantes con superficie nitrurada.

- Pasadores expulsores numerados y posicionados.

- Distancia de expulsión limitada.

- Muelle de retorno estándar.

- Deslizamiento y arrastre del núcleo con límites de recorrido.

- Placa resistente al desgaste para correderas grandes.

- Púas en el pasador eyector para facilitar su extracción.

- Expulsión suave con ranuras o patrones grabados.

e: Sistema de refrigeración y calefacción

- Sistema de refrigeración/calefacción totalmente desbloqueado.

- Estanqueidad fiable, sin fugas bajo 0,5 MPa de presión.

- Anillo de sellado untado con mantequilla.

- Canales de flujo de agua y aceite lisos.

- Suministro de agua centralizado para los moldes delantero y trasero.

- Diámetro del canal de agua de refrigeración entre 8~12 mm.

f: Sistema de compuerta

- El ajuste de la compuerta no afecta al aspecto del producto.

- Diseño razonable del canal de flujo.

- Subcanal trapezoidal o semicircular para molde de tres placas.

- Requisitos de la empuñadura de rotura de material y de la barra de tracción de la cabeza esférica.

- Mecanizado de la puerta y la corredera.

- Extensión lisa para el orificio de material frío.

g: Pieza de moldeo, superficie de separación, ranura de escape

- Limpia las superficies delantera y trasera del molde.

- El hueco alrededor de las esquinas redondeadas del inserto.

- Superficie de separación limpia y ordenada.

- La profundidad de la ranura de escape es inferior al valor de desbordamiento del plástico.

- Posicionamiento y fijación fiables de los insertos.

- No hay planchas de cobre o hierro bajo las incrustaciones.

- Textura uniforme de la piel y chorro de arena.

- Columnas atornilladas con púas para medidas de retracción.

- Espesor uniforme de la pared del producto.

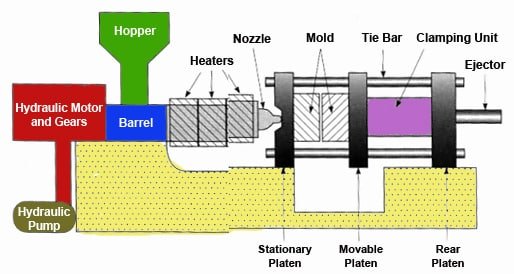

h: Proceso de producción del moldeo por inyección

- Producción de moldeo por inyección estable y repetible.

- Presión de inyección dentro del 85% del máximo nominal de la máquina.

- Requisitos de velocidad de inyección durante la producción.

- Presión de mantenimiento no superior al 85% de la máxima real.

- Fuerza de sujeción inferior al 90% de la fuerza nominal.

- Extracción fácil y segura del producto y del material de la boquilla.

- Fácil instalación y fijación fiable de los insertos.

i: Embalaje y transporte

- Limpia la cavidad del molde con aceite antioxidante.

- Piezas deslizantes lubricadas.

- Orificio de alimentación del manguito del bebedero obstruido.

- Equipado con pieza de sujeción.

- Piezas de recambio completas con listas detalladas.

- Entradas/salidas de agua, líquido, gas y electricidad selladas.

- Superficie exterior pintada por pulverización según las necesidades.

- Envase a prueba de humedad, agua y golpes.

- Completa la documentación y los archivos electrónicos.

Conclusión

Asegúrese de que su proceso de producción de moldeo por inyección mantenga la estabilidad y la repetibilidad, con parámetros ajustados en condiciones normales. Finalmente, los meticulosos protocolos de embalaje y transporte, junto con una documentación exhaustiva, garantizan la integridad del molde, sus componentes y una transición fluida a la producción.