この記事では、二色射出成形製品について、2つの観点から総合的に理解できます。最初のポイントは、その製造工程の特徴です。2つ目のポイントは、その射出成形金型の形状です。

2ショット射出成形の生産工程特性

1. 二射式射出成形機は、同じ構造と仕様を有する2組の塑化射出装置から構成されています。製造方法に応じて、ノズルは特殊な構造を有するか、または同じ構造を有する2つのコンポーネント金型を装備し、回転および交換可能な構造となっています。

射出成形時の溶融温度、射出圧力、射出溶融量、およびその他の工程パラメーターは、2つの射出成形装置において同一でなければならない。2つの射出成形装置における工程パラメーターの変動差を最小限に抑える。

2. 通常の射出成形プラスチック製品と比較して、2ショット成形プラスチック製品の溶融温度と射出圧力は、より高いパラメーター値を採用する必要があります。その主な理由は、2ショット射出成形の金型流路が比較的長く、構造が比較的複雑であり、射出溶融材料の流動抵抗が大きいからです。

3. 二射成形によるプラスチック製品は、高融点温度と流路内の滞留時間が長いことによる分解を避けるため、熱安定性に優れ、融点粘度が低い原材料を選択する必要があります。ポリオレフィン樹脂、ポリスチレン、およびABS材料が最も広く使用されているプラスチックです。

4. ツーショットプラスチック製品の射出成形では、溶融材料の成形の二つの異なる色がよく金型内で融合することができ、射出成形製品の成形品質を確保するために、より高い溶融温度、より高い金型温度、より高い射出圧力、射出速度を使用する必要があります。

ツーショット金型構造フォーム

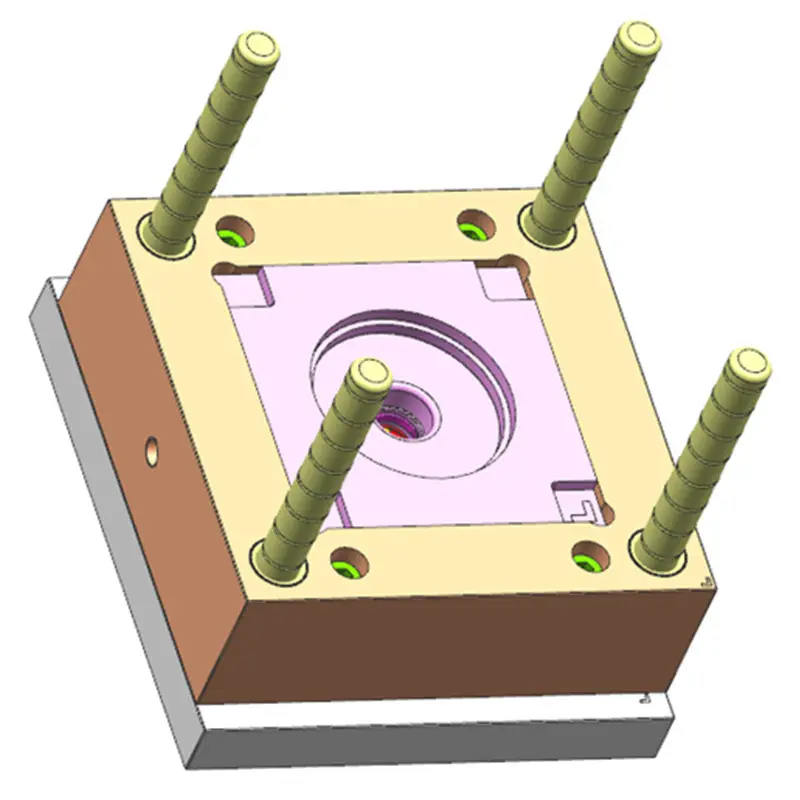

伝統的な2ショット射出成形金型には、2つの形態があります:「パンチ移動」と「パンチ回転」。

a: パンチ翻訳ダイには2つのディップと1つのパンチがある。

b: 最初のカートリッジが射出されると、パンチと最初のダイが閉じられます。最初のプラスチックの射出を完了します。最初の種類のプラスチックが固化すると、凹型とパンチが分離され、最初の種類のプラスチックで形成された半製品はパンチ内に残り、パンチと共に2番目の凹型ダイと一致する位置に移動します。射出成形機が閉じた後、2番目のシリンダーに2番目のプラスチックが注入されます。2番目のプラスチックが固化すると、射出成形機は型を開き、完成品を排出します。

c: パンチ回転形式の2ショットダイは、2つの凹型ダイと、2つのバック・トゥ・バック組み合わせからなる回転可能なパンチを備えています。2つのシリンダーを備えた両面射出成形機。2番目のシリンダーは、射出成形機の射出方向の垂直方向に設計されることが提案されています。2種類の異なるプラスチックを同時に射出できます。2種類の射出されたプラスチックが固化すると、射出成形機が開き、完成品を自動的に排出します。製品を取り出した後、「回転式パンチ」を180度回転させます。射出成形機が閉まり、次のサイクルに進みます。

d: 1番目と2番目のシリンダーのパンチ移動モードでは、シリンダーが順番に注入されます。一方、1番目と2番目のシリンダーのパンチ回転モードでは、シリンダーが同時に注入されます。したがって、同じ製品の場合、パンチ回転方式の生産効率はパンチ移動方式の2倍になります。