射出成形金型が完成した後、受入検査プロセスを進めることは困難を伴う場合があります。BFY Moldの編集者は、成形品、金型の外観、材料、機能性など、金型を評価するための重要な基準を解説し、この重要な段階をスムーズに進めるためのガイドを提供します。

射出成形金型の受け入れ基準

a:成形品の外観、サイズ、適合性

- 製品表面に欠陥があることは許されない。

- 指定された範囲内の溶接痕。

- 目に見える部分に縮みはない。

- 平面の均一性を確保し、組立要件を満たす。

- 目立つ部分にエアマークや気泡はない。

- 金型図面通りの幾何学的形状と寸法。

- 製品の肉厚要件。

- 製品の調整とマッチングの間隔を確保する。

b:金型の外観

- 完全で明確な金型銘板。

- はっきりとした文字でしっかりと固定されたネームプレート。

- 冷却水ノズルの要件。

- 金型の付属品は、取り付けの際に邪魔にならないようにしてください。

- 金型排出穴のサイズは、マシンの要件に従って。

- 設置方向と “UP “をマークする。

- 金型底面の外観に影響を及ぼす欠陥がないこと。

- 吊り上げが簡単で、吊り上げ中に分解する必要がない。

c:金型の材質と硬度

- 標準的なモールドベース。

- 40Crより高い材質の金型部品。

- 腐食性プラスチック用の耐食性材料。

- 成形品の硬度は50HRC以上である。

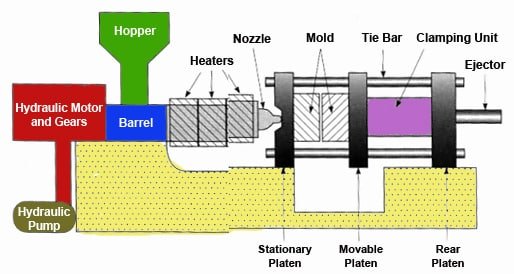

d:イジェクト、リセット、インサートコアの引き出し、部品の取り出し

- 淀みや異音のないスムーズな排出。

- ポリッシュ仕上げの傾斜した天面。

- 表面を窒化処理した摺動部品用の油溝。

- エジェクターピンの番号と位置。

- 射出距離の制限。

- 標準リターンスプリング。

- 移動制限のあるスライダーとコアプリング。

- 大型スライダー用耐摩耗プレート。

- エジェクターピンにバーブがあり、取り外しが容易。

- 溝やエッチング模様のある滑らかな射出。

e:冷暖房システム

- 冷却/暖房システムの完全なブロック解除。

- 0.5MPaの圧力下でも漏れのない信頼性の高いシーリング。

- シーリングリングにバターを塗る。

- 滑らかな水と油の流路。

- 前後の金型への集中給水。

- 冷却水路の直径は8~12mm。

f:ゲートシステム

- ゲートの設定は製品の外観には影響しません。

- 合理的な流路設計。

- 3プレート金型用の台形または半円形のサブランナー。

- マテリアルブレイクハンドルとボールヘッドプルロッドの要件。

- ゲートとランナーの機械加工。

- コールドマテリアルホールのスムーズな延長。

g:成形部、パーティング面、排気溝

- フロントとリアのモールド表面を清掃する。

- インサートの丸みを帯びた角の周りの隙間。

- きれいで整然としたパーティング面。

- 排気溝の深さは、プラスチックのオーバーフロー値より小さい。

- インサートの確実な位置決めと固定

- インレーの下に銅板や鉄板を敷かない。

- 均一な肌の質感とサンドブラスト。

- 収縮対策用のバーブ付きスクリュー・コラム。

- 均一な製品肉厚。

h:射出成形の製造工程

- 安定した繰り返し射出成形生産。

- 射出圧力がマシンの定格最大値の85%以内であること。

- 生産時の射出速度要件。

- 実際の最大値の85%を超えない保持圧力。

- クランプ力は定格力の90%以下。

- 簡単で安全な製品取り出しとノズル材質。

- 簡単な取り付けと確実なインサートの固定。

i:梱包と輸送

- 金型キャビティを防錆油で洗浄。

- 摺動部に潤滑剤を塗布。

- スプルースリーブの供給口が塞がっている。

- クランプピースを装備。

- スペアパーツの詳細リスト付き。

- 密閉された水、液体、ガス、電気の出入口。

- 外面は必要に応じてスプレー塗装。

- 防湿、防水、バンププルーフ包装。

- 完全な文書化と電子ファイル。

結論

射出成形の製造プロセスが安定性と再現性を維持するように、パラメーターを通常の条件内で調整してください。最後に、細心の注意を払った梱包と輸送手順、および包括的な文書化により、金型、その部品の完全性、および製造へのスムーズな移行が保証されます。