現代の製造業の広大な風景の中で、射出成形プロセスは、無数の産業で使用される複雑なプラスチック部品の生産に革命をもたらし、礎石として立っている。この非常に汎用性が高く効率的な技術は、綿密に調整された一連のステップを含み、原料のプラスチック材料を精密で複雑な形状にシームレスに変換します。

I.射出成形の概要

射出成形入門:

射出成形は、溶融したプラスチック材料を金型のキャビティに注入し、冷却して固化させ、最終的に目的の製品の形状にする製造プロセスである。

この製法は、小さくて複雑な部品から大きくて複雑な構造物まで、さまざまなものの製造に広く採用されている。

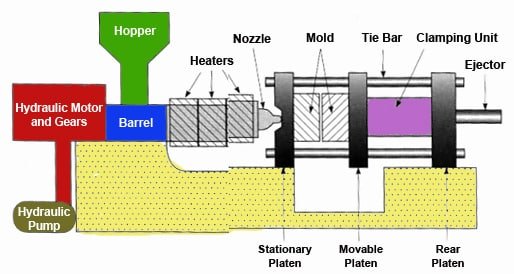

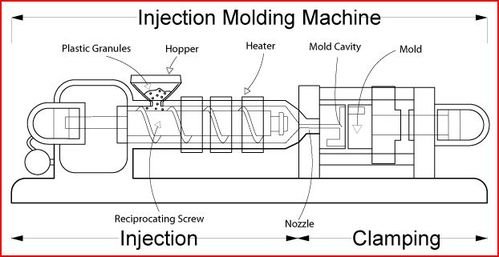

射出成形機の基本コンポーネント:

ホッパー:原料プラスチックはホッパーを通って機械に供給される。

バレル:バレル内でプラスチック材料は溶融状態まで加熱される。

スクリューまたはプランジャー:溶融プラスチックは、スクリューまたはプランジャー機構を使用して金型キャビティに注入されます。

射出成形プロセス

出典:www.sciencedirect.com

II. 射出成形プロセス

クランピング:

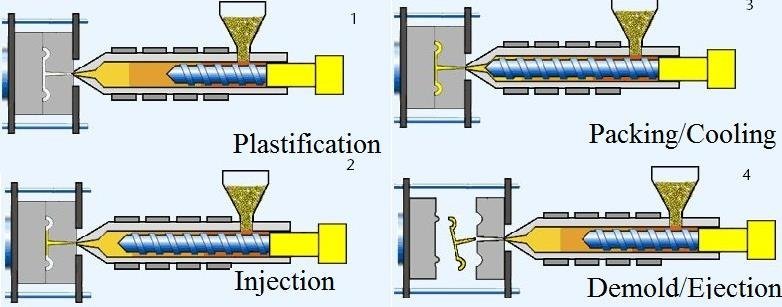

最初のステップでは、金型を閉じて密閉された空洞を作り、そこに溶融プラスチックを注入する。

クランプユニットは、射出段階と冷却段階において、金型が適切な力で閉じた状態を維持することを保証します。

射出成形機

出典:www.plasticsmanufacuringsystems.weebly.com

注射をする:

溶融プラスチック材料は、ノズルから高圧で金型キャビティに注入される。

射出段階では、金型に充填し、欠陥を避けるために精度が要求される。

出典:www.researchgate.net

冷却:

金型が満たされると、冷却の段階に入る。溶けたプラスチックが固まり、金型の形になる。

冷却時間は製品の最終的な品質を決定する上で極めて重要である。

III. 注射後のステップと品質保証

金型を開く:

冷却後、金型が開き、新しく成形されたプラスチック製品が現れる。

排出システムは、製品を金型から押し出すのを助ける。

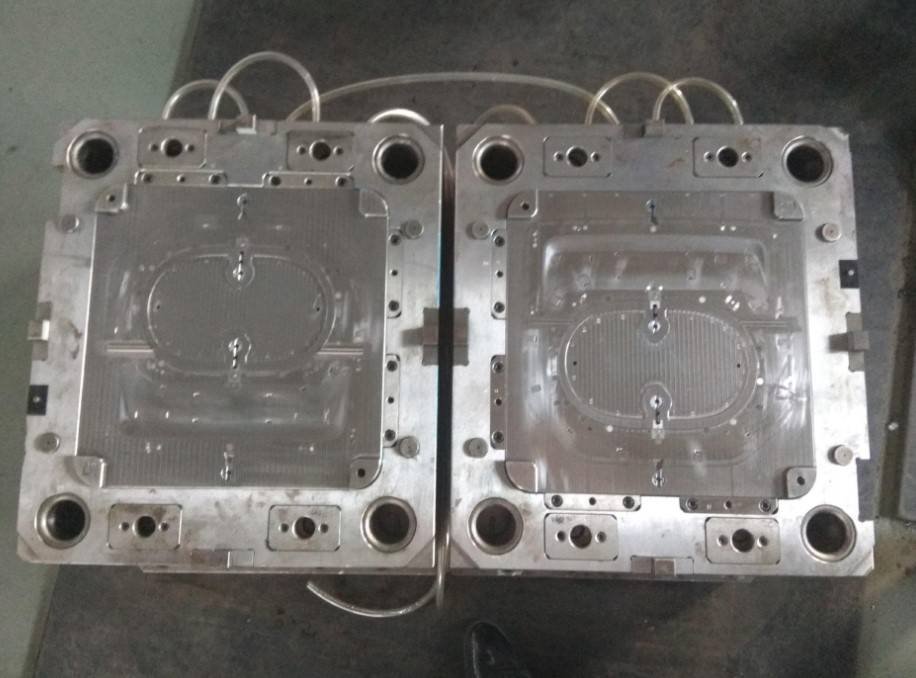

射出成形金型設計

トリミングと仕上げ:

フラッシュと呼ばれる余分な材料は、最終製品が仕様を満たすように切り落とされる。

塗装や組み立てなど、追加の仕上げ工程はこの段階で行うことができる。

品質保証:

成形品が設計仕様に適合していることを確認するため、厳格な品質チェックが行われる。

不良品は特定され、生産ラインから取り除かれる。

射出成形金型製造

IV. 射出成形の利点

高精度と複雑さ:

射出成形は、複雑で入り組んだ部品を高精度で製造するのに優れています。

そのため、詳細な設計や厳しい公差が重要な産業では、この方法が選ばれている。

素材の多様性:

射出成形プロセスでは、熱可塑性プラスチック、熱硬化性ポリマー、エラストマーなど、さまざまな材料を使用することができる。

材料特性を向上させるために、添加剤や補強材を組み込むことができる。

結論:

射出成形の複雑な工程を掘り下げていくと、この方法が単なる製造技術ではなく、私たちを取り巻く世界を形作る精密主導の芸術であることがわかる。溶融プラスチックの入念な射出から、入念な冷却、後処理に至るまで、それぞれの段階が私たちの日常生活を決定づける製品の創造に貢献している。産業が進化し続ける中、射出成形は、革新的なデザインを具体的な現実へと変える、信頼性が高く効率的な手段を提供する要であり続けています。